Just-in-Time in Forschung und Entwicklung (F&E)

Neben Kosten und Qualität gewinnt in Forschung und Entwicklung (F&E) der Faktor Zeit zunehmend an Bedeutung für die Wettbewerbsfähigkeit von Unternehmen. Mittels der Prinzipien von Just-in-Time sowie durch Vorverlagerung von Erkenntnissen und durch Parallelisierung, Integration und Beschleunigung der Prozesse erhält man planbare Entwicklungsprojekte.

Herausforderungen

Traditionelle Zielgrößen der Entwicklung sind niedrige Kosten bei hoher Qualität. Was lange Zeit durch große Stückzahlen und lange Produktlebenszyklen realisiert werden konnte, wird heute zunehmend schwieriger. Die Dynamik des technologischen Wandels und die sich dadurch ständig verändernden Marktbedürfnisse setzen neue Schwerpunkte. Häufig entsteht zusätzlich die Notwendigkeit, während der Projektlaufzeit die Time-to-Market nochmals zu verkürzen, so dass gegenüber dem Plan eine weitere Beschleunigung vorgenommen werden muss. Daher kristallisieren sich als weitere Erfolgsfaktoren einer effektiven und effizienten Produktentwicklung Schnelligkeit und Flexibilität heraus. Ziel einer entsprechenden Neugestaltung des F&E-Bereichs ist es, für jedes F&E-Projekt eine optimale Projektdauer bei möglichst minimalem Aufwand zu finden.

Das TCW Konzept

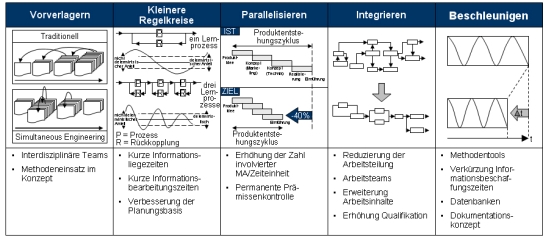

Das Konzept von Just-in-Time in F&E und Konstruktion überträgt wesentliche Prinzipien aus Produktion und Logistik. Ein wesentliches Ziel von Just-in-Time in F&E ist es, rechtzeitig eine enge, interdisziplinäre Zusammenarbeit zwischen unterschiedlichen Fachbereichen im Unternehmen (insbesondere F&E, Produktion, Logistik/SCM und Einkauf, aber auch Vertrieb und Produktmanagement) und bei Bedarf auch mit (potenziellen) Lieferanten bereits in frühen Phasen des Produktentstehungsprozesses aufzubauen. Dabei werden fünf Gestaltungssäulen zur Steigerung der Effektivität und Effizienz von Innovationsprozessen angewendet:

Durch Vorverlagerung von Erkenntnisprozessen an den Anfang der Innovationskette kann die Anzahl erforderlicher Änderungen und Schleifen im Ablauf erheblich reduziert werden. Das traditionelle Kapazitätsverteilungsprofil wie auch die Informations- und Erkenntnisdichte eines Entwicklungsprojektes hat einen progressiv zunehmenden Verlauf, der erst sehr spät einsetzt. Ursache dafür ist die sequentielle Abarbeitung der verschiedenen Themen durch die verschiedenen Disziplinen. Simultaneous Engineering heißt, diese Informationsprozesse durch geeignete Abläufe, Strukturen und Methoden vorzuverlagern. Ziel muss sein, die Planbarkeit der Prozesse und damit den deterministischen Anteil zu erhöhen. Gelingt es, durch Installation kurzer Regelkreise die Zahl der Lernprozesse zu erhöhen, steigt die Frequenz und Qualität der Rückkopplungen, was zu einem Informationsgewinn je Zeiteinheit führt und eine verbesserte Planungsbasis zur Verfügung stellt.

Durch Parallelisierung von Aktivitäten werden übliche Sequenzen im Ablauf eines Entwicklungsprojektes grundsätzlich in Frage gestellt. Durch höheren Ressourceneinsatz je Zeiteinheit lassen sich voneinander unabhängige Tätigkeiten erheblich beschleunigen. Für bestimmte Aktivitäten in den F&E-Prozessen lassen sich zudem durch Zusammenfassung und Integration die Arbeitsteilung reduzieren und Arbeitsinhalte insbesondere im Bereich der „Soft Skills“, also der sozialen Kompetenz wie Verständnis für die Verflechtung der individuellen Leistungsprozesse, Kommunikationsfähigkeit und Kooperationsbereitschaft sowie Lernbereitschaft optimieren. Durch den Einsatz bestimmter Sachmittel und Tools kann schließlich eine Beschleunigung von Aktivitäten erzielt werden. Ziel ist die Verkürzung der Bearbeitungszeiten. Besonders in der Entwicklung liegen hier Potenziale, die durch den Einsatz neuer Technologien erschlossen werden können. Bisher relativ zeitkritische Aktivitäten wie das Erstellen von Zeichnungen, das Ändern sowie die Definition von Stücklisten können durch Einsatz geeigneter Tools und integrierter IT-Systeme wesentlich beschleunigt werden.

Mit der Anwendung dieser Prinzipien (Vorverlagern, kleinere Regelkreise, Parallelisieren, Integrieren und Beschleunigen) lassen sich beispielsweise bereits frühzeitig parallel zur Produktentwicklung Montageabläufe, Fertigungsprozesse, Service-, Logistik- und Markteinführungskonzepte erstellen. Selbst wenn das Produktdesign noch lange nicht finalisiert ist, können bereits provisorische Zeichnungen und Stücklisten sowie 3D-Bilder, Modelle und Simulationen als Basis genutzt werden, um Aktivitäten in den produktionsnahen Bereichen vorzuziehen und zu starten. Ebenso können späte Rückkopplungsschleifen und Änderungsprozesse durch Feedback vom Markt durch frühzeitige, regelmäßige Einbindung von Vertrieb und Produktmanagement in die Produktentwicklung vermieden werden. Das TCW hilft Ihnen dabei, durch systematischen Methodeneinsatz die notwendige interdisziplinäre Diskussion – in der Konzeptphase wie auch in späteren Phasen – strukturiert zu bewältigen und somit die Prinzipien von Just-in-Time in F&E und Konstruktion nachhaltig im Unternehmen zu implementieren und die entsprechenden Potenziale zu realisieren.

Ergebnisse / Potenziale

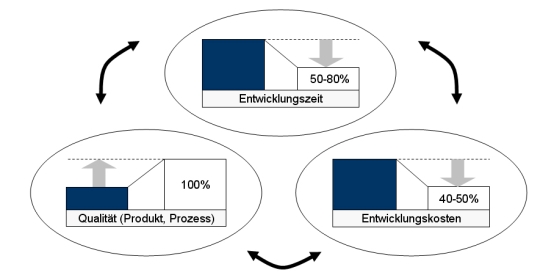

Die Wirkungen des Bausteinkonzepts Just-in-Time in F&E und Konstruktion sind vielfältig, Zeit- und Kostengrößen sind quantifizierbar.

Hinsichtlich des Kosteneinsparungspotenzials sind die Produktlebenszykluskosten zu betrachten. Das Potenzial liegt primär in der Reduzierung der Wertschöpfungskosten und nur sekundär bei den Innovationskosten. Beispielsweise konnten in einem Fall die Entwicklungskosten für einen neuen Regelungsautomaten aufgrund einer frühzeitigen Berücksichtigung fertigungstechnischer und logistischer Anforderungen um etwa 40% gesenkt werden. Insbesondere durch die reduzierte Anzahl von Änderungen, Korrekturschleifen und Nachbesserungen lassen sich die oftmals eng begrenzten Kapazitäten mittels Just-in-Time optimaler nutzen. Die dadurch erreichbaren Zeiteinsparungspotenziale hängen von der Art des jeweiligen Produktes ab. Verkürzt sich bei der Entwicklung eines Lkw die Entwicklungszeit um vergleichsweise bescheidene 21%, kann die Zeiteinsparung bei einem sehr komplexen Produkt wie einer flexiblen Fertigungsstraße sogar mehr als 60% erreicht werden. Durch das parallele Einleiten aller zur Produkt- und Prozessentwicklung sowie Markteinführung notwendigen Schritte ist es besonders im Bereich der Spitzentechnologie möglich, doppelt so schnell zu sein wie der Konkurrent, der an der sequenziellen Vorgehensweise festhält.

Weiterführende Literatur zum Thema Just in Time in F&E

- Entwicklungsprozess

Leitfaden für ein kundenorientiertes Redesign und Time to Market - Entwicklungszeitreduzierung

Ein Lösungsansatz zur Beschleunigung von Entwicklungsprozessen - Entwicklungszeitreduzierung

Beschleunigte Entwicklungsprozesse in der Elektronikindustrie - Just-in-Time in F&E

Leitfaden zu JIT in Forschung, Entwicklung und Konstruktion - Optimierung von Entwicklungszeiten

Just-in-Time in F&E und Konstruktion