Analyse und Vergleich von Funktionskosten als erfolgreicher Baustein der Produktklinik

[17.10.2014]

Detaillierte Betrachtung von Funktionskosten als Herausforderung einer Produktklinik

Das betrachtete Unternehmen des Anlagenbaus stand vor der Herausforderung, die Profitabilität eines seiner Schlüsselprodukte im Umfeld eines steigenden Wettbewerbsdrucks nachhaltig abzusichern. Die Identifizierung und Umsetzung von Kosten¬senkungs¬potenzialen wurden daher zu einer zwingenden Notwendigkeit. Es existierte bereits eine Vielzahl an Einzelansätzen zur Produktkostenoptimierung. Dennoch wuchs der Bedarf nach einer integrativen Methodik zur Herstellkostenreduzierung. Vergleiche mit Wettbewerbsanlagen erfolgten bislang nur über direkte Teilevergleiche. Wurden von Komponenten oder Bauteilen mehrere Funktionen erfüllt oder war ein Bauteil beim Vergleichsobjekt nicht vorhanden, stieß das bisherige Vorgehen an seine Grenzen. Daher wurde gemeinsam mit dem TCW ein Projekt ins Leben gerufen, welches die Zielsetzung verfolgte, den praxisbewährten Ansatz der Produktklinik anzuwenden und um vertiefende Funktionskostenanalysen zu erweitern. Die Zielsetzung der Projekterweiterung bestand in der Kostenanalyse von vier Hauptwettbewerbsanlagen auf Produkt- und Funktionsebene, der vertiefenden Detailanalyse ausgewählter Komponenten sowie in der Erarbeitung von Optimierungsansätzen für die zukünftige Produktgestaltung.

Vorgehensweise zur Ermittlung und Analyse der Funktionskosten

Das Reverse Engineering der vier betrachteten Wettbewerbsanlagen bildete das Fundament für die funktionsorientierten Kostenanalysen. Für die in der Produktklinik demontierten Anlagen wurden zunächst „virtuelle“ Stücklisten generiert. Unter Einbeziehung der Spezialisten der Produktkostenkalkulation und des Einkaufs wurden die einzelnen Stücklistenpositionen sowie die jeweiligen Handhabungs- und Montageaufwände kostenseitig bewertet. Die Kostenbewertung für die Endmontage und Prüfung der Anlagen erfolgte unter Einbindung eines Experten aus dem Produktionsbereich. Für jede untersuchte Wettbewerbsanlage wurde ein Teamworkshop zur Plausibilisierung der Vollständigkeit der Stückliste, der Konsistenz der Produktstruktur, der Kostenkalkulationen sowie der getroffenen Annahmen durchgeführt.

Für die Funktionskostenermittlung wurde zunächst mit einem Expertenteam die Funktionsstruktur erarbeitet. Bei der Erstellung der Funktionsstruktur war darauf zu achten, dass alle Funktionen sowohl der eigenen als auch der Wettbewerbsanlagen abgebildet wurden. Unter einer Funktion versteht man im wertanalytischen Sinne die Wirkungen des Untersuchungsobjektes. Diese lassen sich in der Regel mit einem Substantiv und einem Verb im Infinitiv beschreiben, z.B. „Fahrzeug bremsen“. Vorteil der Funktionsbetrachtung ist die von der konstruktiven Lösung unabhängige und abstrakte Beschreibung des Produkts. Anschließend wurden die Kosten der Komponenten den einzelnen Funktionen zugeordnet. Diese Zuordnung spannte die Produkt-Funktions-Matrix auf, anhand derer die Funktionskosten der eigenen Anlage sowie der Wettbewerbsanlagen berechnet werden konnten. Der gegenüber dem direkten Teilevergleich höhere Aufwand für die Ermittlung der Funktionskosten ist als Investition in eine höhere Aussagekraft der späteren Analysen zu verstehen. Insbesondere beim Vergleich von Produkten oder Baugruppen mit sehr unterschiedlichen Lösungskonzepten ist die Aussagekraft von Funktionskosten deutlich höher als beim direkten Teilevergleich.

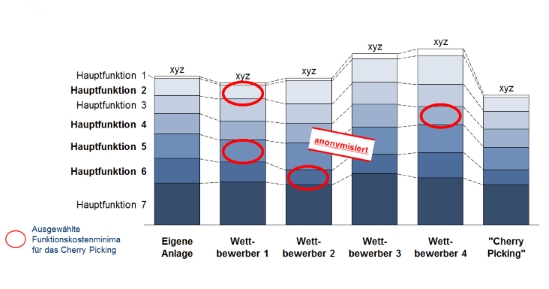

Auf Basis der ermittelten Funktionskosten der eigenen Anlage und der vier Wettbewerbsanlagen wurden die Funktionskosten auf drei verschiedenen Aggregationsniveaus (Hauptfunktion, Teilfunktion und Unterfunktion) umfassend analysiert und verglichen. Die durchgeführten Funktionskostenvergleiche erlaubten die Identifikation von Kostenpotenzialen im Hinblick auf die Funktionserfüllung und ermöglichten ein „Cherry Picking“ (siehe Abbildung 1). Diese Erkenntnisse und formulierten Handlungsempfehlungen flossen unmittelbar in die Konzeptentwicklung der parallel durchgeführten Produktklinik ein. Zusätzlich erfolgten für ausgewählte Komponenten gezielte Detailanalysen, die dazu dienten, die Kalkulationsgüte noch weiter zu steigern oder Preisabschätzungen des Einkaufs zu hinterfragen. Abhängig von den Materialien und den spezifischen Fertigungsverfahren der ausgewählten Komponenten erfolgten tool-gestützte Kalkulationen, Kalkulationen auf Basis von TCW-Benchmarks sowie Detailanalysen unter Einbindung von Fachexperten.

Ergebnisse der Produktklinik und Beitrag der Funktionskostenanalyse

Insgesamt konnte im Rahmen der durchgeführten Produktklinik in Kombination mit den Funktionskostenanalysen ein Potenzial zur Reduzierung der Herstellkosten des betrachteten Produktes von 20% erarbeitet werden. Hierdurch konnte die Profitabilität des Produktes deutlich verbessert werden. Auch das Ziel, bereits lang etablierte Lösungskonzepte nochmals grundsätzlich zu hinterfragen, wurde erreicht. Die funktionsorientierte Vorgehensweise bei den Kostenvergleichen war hierfür ein wesentlicher Erfolgsfaktor. Bei einigen Komponenten der betrachteten Anlage konnten über die Detailanalysen mit Hilfe der TCW-Benchmarks für ähnliche Bauteile signifikante Einsparpotenziale im Bezugspreis identifiziert werden. Bei sämtlichen Projektaktivitäten erfolgte eine enge Zusammenarbeit mit den Mitarbeitern, insbesondere den Experten der Produktkostenkalkulation, aber auch weiteren Spezialisten aus den Bereichen Einkauf, Produktion und Entwicklung, um deren Know-how und Erfahrungen einzubeziehen und die Akzeptanz der Ergebnisse zu gewährleisten. Des Weiteren wurde über die gesamte Projektlaufzeit ein „Showroom“ eingerichtet, indem die Demontagen und Teamworkshops stattfanden und die zerlegten Teile im direkten Vergleich ausgestellt wurden. Dieses Vorgehen hat sich bereits vielfach bewährt, um mit der Produktklinik als physischen „Lernort“ den Wissenstransfer in die Organisation zu unterstützen.

Publikationen

- Cost Engineering

Leitfaden zur Gestaltung von Produktkosten - Cost Engineering - Kundenwertgestaltung von Produkten, Prozessen und Services

Tagungsband des Münchner Management Kolloquiums 2013 - Produktklinik

Leitfaden zur Steigerung der Lerngeschwindigkeit und Produktkostensenkung - Produktordnungssysteme

Leitfaden zur Standardisierung und Individualisierung des Produktprogramms durch intelligente Plattformstrategien