Einführung einer getakteten Zyklenmontage

[10.06.2014]

Foto: Mimi Potter / fotolia.com

Foto: Mimi Potter / fotolia.com

Mangelnde Koordination in Planbarkeit in der Montage

Die Ausgangssituation war durch unübersichtliche Montageabläufe geprägt. Kundenaufträge wurden ohne Gegenprüfung der vorhandenen Produktionskapazitäten in den Betrieb eingelastet. Da die Aufträge nicht kontinuierlich anfielen, ergaben sich sehr unterschiedliche Betriebsbelastungen. In manchen Monaten war die Auftragslage sehr gering, während in anderen eine extrem hohe Auftragsbelastung gegeben war. Viele Maschinen wurden dann parallel aufgebaut, allerdings fehlten häufig die erforderlichen Montagekapazitäten. In Abteilungsrunden musste entschieden werden, welche Maschinen zu priorisieren sind. Dadurch ergaben sich in vielen Fällen erhebliche Lieferverzögerungen, sodass die zugesagten Liefertermine nicht eingehalten werden konnten. Zudem führten die Unterbrechungen im Montageablauf zu Produktivitätsverlusten, die sich in Kostensteigerungen und Qualitätsproblemen niederschlugen.

Zur Beseitigung dieser Problemstellung entschloss sich die Geschäftsführung dazu, ein neues Montageprinzip einzuführen, an welches auch die zuarbeitenden Fachbereiche wie Einkauf, Fertigung und Logistik angebunden werden sollten.

Das Konzept der getakteten Montage

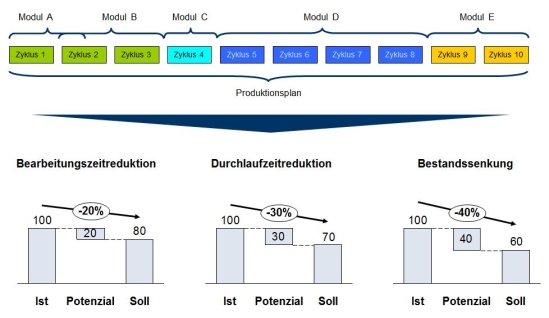

Das neue Montageprinzip beinhaltete eine Untergliederung des Montageablaufs in mehrere Montagezyklen. In jedem dieser Zyklen wurden fest definierte Arbeitsgänge gebündelt, die jeweils separat mit Endterminen versehen wurden und zu diesen Terminen auch zurückgemeldet werden mussten. Gleichzeitig war die Einhaltung eines gerichteten Materialflusses erforderlich. Die zu bauenden Maschinen wurden jetzt nacheinander eingetaktet und nicht mehr parallel aufgebaut. Auf diese Weise konnten die Montagekapazitäten taggenau berechnet werden. Der Flächenverbrauch reduzierte sich ebenfalls, da jetzt nur noch eine limitierte Anzahl an Montageboxen zur Verfügung stand. Die Produktionssteuerung hatte die Funktion, die anstehenden Aufträge den eingerichteten Montageslots zuzuordnen.

Auswirkungen der getakteten Zyklenmontage

Auf diese Weise konnten Bearbeitungszeiten und Durchlaufzeiten deutlich verkürzt werden. Gleichzeitig wurden mit der Einführung des Materialsteuerungskonzepts KANBAN die Lagerbestände durch zyklengenaue Anlieferung reduziert. Eine Optimierung der Arbeitsplatz- und Arbeitsablaufgestaltung entlang der Zyklen reduzierte Störungen in den Montageabläufen. Mit der Optimierung der Arbeitsplatz- und Arbeitsablaufgestaltung entlang der Zyklen wurden Störungen in den Montageabläufen reduziert. Dadurch konnte eine höhere Übersichtlichkeit der Montage erreicht werden, die mit den transparenten Material- und Informationsflüssen eine schnelle Identifikation von Verschwendung und Blindleistung im Wertschöpfungsprozess ermöglichten. Darauf aufbauend konnten sukzessive weitere Verbesserungen eingeleitet werden.

In den Zyklen wurden die Einzelaktivitäten von mechanischer und elektrischer Montage optimal aufeinander abgestimmt. Der Vertrieb musste bis zu einer festgelegten Deadline die Auftragsspezifizierung vorlegen, um den Auftrag in die Zyklenmontage einplanen zu können. Die dem Kunden zugesagten Lieferzeiten orientierten sich dann an der tatsächlichen Belastungssituation in der Zyklenmontage. Einkauf und Fertigung verpflichteten sich zur zyklengenauen Anlieferung des bestellten Materials und gewährleisteten damit eine hohe Liefertermintreue. Hierzu wurden entlang der Zyklen Materialbereitstellpunkte definiert, an denen das jeweils benötigte Material vom Lager bereitgestellt wurde. Durch die kontinuierliche Verbesserung der Montageabläufe im Rahmen von Workshops konnte weiterhin eine zügige Optimierung der Zyklenmontage sichergestellt werden.

Die implementierten Zyklen gaben für alle beteiligten Akteure den Handlungsrahmen vor und schufen abgestimmte Wertschöpfungsprozesse. Durch die Einbindung aller Bereiche wurde die bereichsübergreifende Prozessorientierung verbessert und die innerbetriebliche Supply Chain gestärkt.

Potenziale, die durch die Zyklenmontage genutzt wurden

Auch in der Praxis konnten die in der Analyse aufgezeigten Potenziale bestätigt und realisiert werden. Die prozessorientierte Wertschöpfungsgestaltung der Zyklenmontage führte zu Zeiteinsparung und Kostenreduktion in den direkten Montageprozessen. Die Montagezeiten konnten entlang der Zyklen um 20 Prozent reduziert werden, die Durchlaufzeiten der Maschinen wurden um bis zu 30 Prozent gesenkt. Ebenso konnten die innerbetrieblichen Materialbestände um 40 Prozent abgebaut werden. Die neu geschaffene Transparenz entlang der Zyklen ermöglichte deutliche Verbesserungen der Montagequalität. Ein störungsfreier Montageablauf bei einer hundertprozentigen Liefertermintreue an allen Anlieferpunkten wurde durch Montage-Gates gesichert. Auch ist nun die Einplanung eines Montageauftrages zum spätest möglichen Zeitpunkt bei garantierter Lieferzeit möglich.

Beratungsprodukte

- Personal- und Organisationsbenchmarking

- Wertstromdesign

- Vorgehensweise zur Bestandsreduzierung

- Kanban

- Just in Time

- Durchlaufzeitreduzierung

- Prozessbenchmarking

- TCW Management Excellence System

- Lean Management und Lean Production

- Prozessreengineering mit der GENESIS-Methodik

Publikationen

- Durchlaufzeit-Halbe

Leitfaden für Wertschöpfungs- und Geschäftsprozesse - Integrierte Managementinformationssysteme

Leitfaden zur Steuerung von Business Units - Lean Management

Leitfaden zur Einführung schlanker Unternehmensstrukturen und Geschäftsprozesse - Lean Management

Methoden, Vorgehensweisen und Wirkungsanalysen - Montagemanagement

Lösungen zum Montieren am Standort Deutschland - Produktivitätsverbesserung

Leitfaden zur kurzfristigen und permanenten Produktivitätssteigerung in kleinen und mittleren Unternehmen - Prozess-Benchmarking

Leitfaden zur Erreichung von Quantensprüngen in Geschäftsprozessen - Prozessklinik

Leitfaden zur Wertgestaltung und Benchmarking von Geschäftsprozessen - Schnell lernende Unternehmen

Leitfaden zur Initiierung von Lernprozessen auf allen Ebenen im Unternehmen - Supply Chain Management

Optimierung der Wertschöpfungskette - Supply Chain Management

Leitfaden für ein unternehmensübergreifendes Wertschöpfungsmanagement