Erweiterungsentscheidungen - Additive Kapazitäten bei festgeschriebenen Größen

[03.10.2014]

Foto: Mimi Potter / fotolia.com

Foto: Mimi Potter / fotolia.com

Unsichere Märkte erfordern durchdachte Kapazitätsentscheidungen

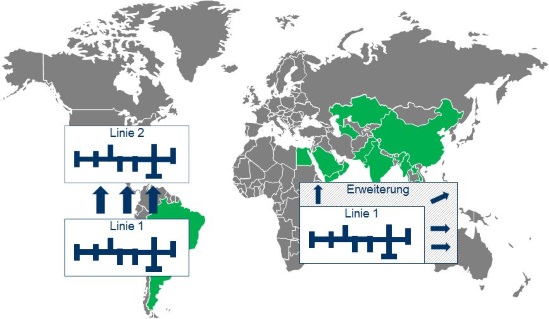

Bei dem betrachteten Unternehmen handelte es sich um Unternehmen aus der Prozessindustrie. Bedingt durch starkes Wachstum in Südostasien und in weiteren Schwellenländern entstand von den lokal tätigen Tochterunternehmen und Ländergesellschaften eine große Nachfrage nach neuen Produktionskapazitäten. Problematisch ist, dass diese Märkt schwer auszurechnen sind. Gerade die Finanzkrise hat viele Volkswirtschaften nachhaltig getroffen, sodass verlässliche Absatzprognosen nahezu unmöglich sind. Somit stellte die richtige Dimensionierung der Werke für die Kunden des Anlagenbauers einen kritischen Erfolgsfaktor aber auch ein großes Risiko dar. Die Frage die sich hieraus ergibt ist, ob und wie Erweiterungen für bestehende Produktionskapazitäten zu planen sind. Prinzipiell gibt es hierbei zwei sich diametral gegenüberstehende Möglichkeiten. Zum einen können Werke so geplant werden, dass sie mit den an sie gestellten Anforderungen wachsen können. Dies bedeutet, dass eine spätere Erweiterung bereits in der Konzeptionsphase vorgesehen wird. Die Folge sind vergleichsweise geringe Kosten, welche durch die Erweiterung an sich entstehen. Dies wird jedoch durch höhere Anfangsinvestitionen sprichwörtlich „erkauft“, da eine Vorratsentscheidung getroffen wird, die gleichbedeutend mit einer Überdimensionierung von Teilen der Anlage ist. Zum anderen können Werke mit fixen und stabilen Kapazitäten geplant werden. Dies impliziert vergleichsweise hohe Kosten bei der eigentlichen Erweiterung der Produktionskapazitäten, verhilft jedoch gleichzeitig zu geringeren Anfangsinvestitionen, da keine Vorratsentscheidungen zu treffen sind. Ziel war es Werke zu planen und zu bauen, die in der Lage waren die zunächst vergleichsweise geringen Nachfragemengen schnell (d.h. mit einer minimalen Time-to-Market) bedienen zu können. Zusätzlich mussten sich diese Werke effizient an eine dynamische, aber teils unvorhersehbare Marktentwicklung anpassen lassen. Es stellte sich die Frage welche der beiden oben genannten Möglichkeiten die wirtschaftlichste Alternative ist. Um dieser Fragestellung und den mit ihr verbundenen Herausforderung begegnen zu können, wurde das TCW beauftragt gemeinsam mit den Mitarbeitern des betreffenden Unternehmens ein Konzepte für beide Alternativen zu konzipieren. Im Anschluss wurden beide mit Hilfe eines speziell auf die Erfordernisse der Branche und der jeweiligen Märkte abgestimmten Tools zur Berechnung der Wirtschaftlichkeit verglichen.

Analyse von Szenarien und Alternativen

Zu diesem Zweck wurde das Projekt in drei Hauptphasen unterteilt, die sowohl dem theoretischen Aufbau eines Analysekonzepts als auch der praktischen Umsetzung für einen konkreten Anwendungsfall Rechnung trugen. In einem ersten Schritt wurde nach Vorgesprächen mit dem Management und der strategischen Planungsabteilung des Unternehmens durch das TCW ein schlüssiges Konzept hinsichtlich der benötigten Parameter erstellt. Dieses Konzept umfasste sowohl einen rein kalkulatorischen Teil, als auch Bereiche wie die Abschätzung von Absatzentwicklungen, Preisveränderungen und technische Implikationen. Ziel dieser Projektphase war es, ein übergreifendes und einheitliches Verständnis der Rahmenbedingungen zu schaffen.

In der zweiten Projektphase wurden gemeinsam mit den Mitarbeitern zwei technische Referenzlösungen konzipiert. Diese beinhalteten nicht nur Kapazitäten und Kostenwerte für die neuen Werke, sondern auch Abschätzungen über benötigte Roh-. Hilfs, und Betriebsstoffe sowie Flächenanforderungen. Auf diese Weise wurden zwei generische Werksentwürfe erstellt, die sich über die Veränderung von wenigen Parametern anpassen ließen und auch für spätere Überlegungen heranziehbar waren.

Der letzte Schritt umfasste die Berechnung verschiedener Szenarien mit Hilfe des erstellten Berechnungstools. Durch die Veränderung von Eingangsgrößen hinsichtlich Marktvolumen- oder Preisveränderungen, konnten für die beiden zuvor bestimmten Erweiterungsalternativen die relevanten Entwicklungsmöglichkeiten berechnet werden. Auf Basis dieser transparenten Vorgehensweise war es für das Management möglich fundierte Kapazitätsentscheidungen auch unter Unsicherheit zu treffen.

Umsetzung der Kapazitätserweiterung

Durch die gezielte Kombination des unternehmensinternen Know-hows und der Methodenkompetenz des TCW konnten für verschiedene Szenarien die wirtschaftlichsten Lösungen erarbeitet werden. Wobei sich das Unternehmen nach Vorlage aller relevanten Daten entschied Standardwerke zu bauen und diese dann in fest definierten Schritten um neue Linien zu erweitern, ohne bereits vorhandene Linien anzupassen. Auf diese Weise konnten neben der Reduzierung der Anfangsinvestitionen in einem unsicheren Markt ebenfalls die Komplexität im Ersatzteilgeschäft reduziert werden, da weniger individualisierte Komponenten verbaut werden und somit geringere Ersatzteilbestände vorgehalten werden müssen. Auch die relative Auslastung der Werke konnte gesteigert werden. Ein weiterer Vorteil dieser Entscheidung war, dass auf den beiden separaten Linien unterschiedliche Produktvarianten hergestellt werden konnten. So ist es möglich auf der einen Linie „Renner“-Produkte zu fahren, während auf der zweiten Linie Spezialprodukte produziert werden, welche geringere Losgrößen aufweisen und die Anlageneffizienz reduzieren würden.

Beratungsprodukte

Publikationen

- Effiziente Gestaltung von Produktordnungssystemen

Eine theoretische und empirische Untersuchung - Modularisierung der Produktion in der Automobilindustrie

Der Modulare Produktions-Baukasten von Volkswagen - Die modulare Fabrik

Kundennahe Produktion durch Fertigungssegmentierung - Fertigungssegmentierung

Leitfaden zur fluss- und logistikgerechten Fabrikgestaltung