Gestaltung zukunftsfähiger Produktionssysteme durch Einsatz geeigneter Methoden

[11.01.2010]

Foto: Mimi Potter / fotolia.com

Foto: Mimi Potter / fotolia.com

Ausgangssituation

Im Gegensatz zu anderen betrieblichen Funktionen ist der Anteil der Unternehmen, die eine Verlagerung ihrer Produktion außerhalb Deutschlands planen, mit 60% deutlich größer als der Anteil der Unternehmen die Optimierungsmaßnahmen im Produktionsbereich anstreben (nur 30%). Speziell bei KMUs fehlen häufig konkrete Ansatzpunkte, wie eine Produktion am Standort Deutschland in Zukunft erfolgreich gestaltet werden kann. Ein wichtiger Schritt zur ertragsoptimalen Bewältigung der ständigen Produkterneuerungen bei gleichzeitig steigendem Kostendruck besteht in der Einführung eines auf die Anforderungen ihres Unternehmens angepassten Produktionssystems.

Bei der Ausgestaltung dieses Produktionssystems muss auf externe wie interne Einflussfaktoren geachtet werden, welche auf die Funktionsfähigkeit und Leistungsfähigkeit des Produktionssystems einwirken. Bei der Betrachtung des Spannungsdreiecks Kosten, Zeit und Qualität fällt dem Faktor Kosten der Produktionsfaktoren eine hohe Bedeutung zu. Dabei stellt nicht nur der hohe Stundensatz ein Problem für viele KMUs dar. Im Zuge der weitestgehenden Automatisierung der Produktion und der Fertigung immer komplexerer Bauteile nehmen die Fixkosten und der Schulungsaufwand der Mitarbeiter kontinuierlich zu. Neben der reinen Kostenbetrachtung sind auch die Rahmenbedingungen zu berücksichtigen, die auf die Funktionsfähigkeit und Leistungsfähigkeit des Systems einwirken. Der Gestaltungsraum der Produktionsgestaltung wird durch Umweltschutzanforderungen und tarifliche Regelungen sowie die Faktorkosten am Standort determiniert. Die Implementierung und der Betrieb neuer Produktionssysteme erfordern Konzepte, die in jeder Phase bzw. zu jedem Reifegrad rasche und nachhaltige Verankerung im Unternehmen ermöglichen. Bürokratische Hürden müssen möglichst rasch genommen werden und das veränderte Produktionssystem zeitnah mit einem durchgängigen Change-Prozess in allen Bereichen der Unternehmung umgesetzt werden. Eine weitere wichtige Einflussgröße ist der Produktreifegrad des Unternehmens. Wird nur ein Produkt innerhalb des Systems produziert, so besteht ein direkter Zusammenhang zwischen Produktreifegrad und Produktionssystemreifegrad. Zur Beurteilung des Reifegrads eines Produktes finden Zielgrößen wie Time-to-Market, Qualität und Produktkosten Einzug. Um am Standort Deutschland weiterhin wettbewerbsfähig zu sein, müssen zukunftsfähige Produktionssysteme flexibel und wandlungsfähig sein. Diese Wandlungsfähigkeit impliziert, dass KMUs mit Veränderungen konfrontiert werden, denen sie sich nicht entziehen können. Dies bedeutet, dass sich Führungskräfte an eine Dynamik anpassen müssen, die außerhalb ihrer Kontrolle liegt. Die daraus resultierenden Anpassungszwänge für die Unternehmen erfordern den kompetenten Umgang der Führungskräfte mit Umstrukturierungsprozessen.

Vorgehensweise und Ergebnisse

Doch wie kann das Management bei der Gestaltung des Produktionssystems den zahlreichen Einflussfaktoren Rechnung tragen? Wie muss ein zukunftsfähiges Produktionssystem aufgebaut sein? Welche Methoden eignen sich zur schnellen, kostenoptimalen und langfristig erfolgreichen Implementierung in KMUs? Wie müssen bereits bestehende Produktionssysteme an die Herausforderungen von morgen angepasst werden?

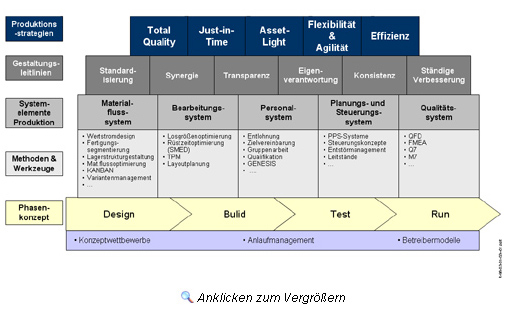

Entscheidend für die Ausgestaltung eines reaktionsfähigen und flexiblen Produktionssystems in KMUs ist die richtige Auswahl und Einführung eines geeigneten Methoden-Mixes. Diese Methoden und Werkzeuge müssen sowohl den fünf essentiellen Produktionsstrategien Total Quality, Just-in-Time, Asset-Light, Flexibilität & Agilität und Effizienz gerecht werden, als auch in ihrem Aufwand durch das Unternehmen wirtschaftlich tragbar sein.

Bei der Gestaltung eines zukunftsfähigen, also flexiblen und reaktionsschnellen Produktionssystems hat sich folgende Vorgehensweise bewährt:

- Ist-Analyse des gegenwärtig implementierten Produktionssystems. Untersuchung der eingesetzten Methoden und deren Auswirkung auf Produktivität, Qualität und Effizienz.

- Identifikation der momentanen Defizite und Ermittlung der Anforderungen an die Gestaltung eines modifizierten Produktionssystems unter dem Blickwinkel von erhöhter Flexibilität, Reaktionsschnelligkeit und Erzielung von Synergieeffekten.

- Definition eines geeigneten, unternehmensindividuellen Methoden-Mix, der mit möglichst geringem Ressourcen- und Zeitaufwand implementiert werden kann.

- Schrittweise Einführung der Methoden bei gleichzeitiger Schulung und Information der Mitarbeiter.

- Ableitung von Kennzahlen zur Implementierung eines ganzheitlichen Controllings des Produktionssystems (z. B. Fixkosten).

Diese 5-stufige Vorgehensweise hat sich bei KMUs bewährt, welche noch über kein definiertes Produktionssystem verfügen, aber auch bei Unternehmen, welche bereits ein Produktionssystem eingeführt haben. Durch die Implementierung aufeinander abgestimmter Methoden können in kürzester Zeit Synergieeffekte erzielt werden. Zudem kann mit einer Reduzierung der Durchlaufzeit von bis zu 30%, sowie einem deutlichen Anstieg der Produktqualität gerechnet werden.

Beratungsprodukte:

- 5-Tage-Audit

- Durchlaufzeitreduzierung

- Wertstromdesign

- Lean Management und Lean Production

- Produktionssystemaudit

- Gruppenarbeit

- Prozessreengineering mit der GENESIS-Methodik

- Fertigungssegmentierung

- Kanban

- Rüstzeitreduzierung

- Total Quality Management (TQM)

Publikationen:

- Produktivitätsmanagement

Handbuch zur Einführung eines kurzfristigen Produktivitätssteigerungsprogramms mit GENESIS - Methoden und Fallballspiele - Durchlaufzeit-Halbe

Leitfaden für Wertschöpfungs- und Geschäftsprozesse - Arbeitszeitmanagement

Flexible Arbeitszeiten & Gruppen- und Teamorganisation & neue Entgeltsysteme - Fertigungssegmentierung

Leitfaden zur fluss- und logistikgerechten Fabrikgestaltung - Schnell lernende Unternehmen

Leitfaden zur Initiierung von Lernprozessen auf allen Ebenen im Unternehmen - Gestaltung von Produktordnungssystemen

Methoden zur Schaffung marktgerechter Produktprogramme - Lean Management

Methoden, Vorgehensweisen und Wirkungsanalysen - PPS-Reorganisation - Sanierung oder Ablösung

Empirische Analyse, Erfolgsfaktoren, Normstrategien - Prozessfähigkeit

Prozessfähigkeit reengineerter Geschäftsprozesse