Modularisierung der Produktion zur Abdeckung einer hohen Variantenvielfalt

[12.06.2013]

Foto: Mimi Potter / fotolia.com

Foto: Mimi Potter / fotolia.com

Ausgangssituation der bisherigen Produktion

Überkapazitäten und unrentable Produktionsfabriken sind in der wettbewerbsintensiven Anlagenindustrie allgegenwärtig. Der steigende Kostendruck, hohe Anforderungen an die Produktqualität sowie die Nachfrage nach individuellen Produkten, haben die Produktvielfalt und auch die Anlagen erhöht sowie die Entwicklungs- und Lebenszyklen deutlich verringert. Die klassischen Zielsetzungen einer kundenorientierten, zeitnahen und kostengünstigen Produktion bei gleichzeitig hoher Produktqualität gelten unverändert.

Zielsetzung zur Modularisierung der Produktion

Ziel war die Ausarbeitung eines modularen Produktionskonzeptes zur besseren Auslastung von Fabriken mit hoher Produktvariabilität. Dabei sollen in Zukunft bis zu sechs verschiedene Produkte auf einer Linie gefertigt werden. Die Zielsetzung lag in

- der Reduktion von Anlagen-/Betriebsmittelvarianten sowie dem Planungs-/ Konstruktionsaufwand,

- der Sicherung von schnellen und aufwandsarmen Produktwechseln auf einer Linie,

- der Erhöhung der Flexibilität in einer Produktionslinie,

- der validen Abschätzung von Investitionen für die Produktion in der frühen Phase der Produktentwicklung sowie

- der einheitlichen Ermittlung von Qualifikationsprofilen der auszurollenden Fertigungsmodule.

Vorgehensweise für die Veränderung

Das Ziel des Projektes war, die Stärken und Schwächen in den Linien mit hoher Produktvariabilität identifizieren zu können. Durch eine Analyse der Fabriken und Produktionslinien mit hoher Vielfalt sowie Workshops mit erfahrenen Produktionsexperten konnten die aktuellen Defizite sowie Veränderungsbedarfe ermittelt werden. Das Projekt umfasste folgende Inhalte:

- Zunächst wurden die relevanten Werke mit Produktschwerpunkten sowie mit hoher Produktvariabilität ermittelt.

- Parallel zur Datenermittlung wurden die bisherigen Anlagen- und Werkzeugstandardisierungen in einem verbindlichen Katalog dokumentiert sowie weitere Best-Practices für Anlagen und deren Betrieb ermittelt.

- Auf Basis der gewonnenen Daten sowie der reichhaltigen Erfahrungen wurden in Workshops die Fokussierung und Beschreibung der größten Herausforderungen für die Modularisierung einzelner Linien detailliert.

- Abschließend wurden die langfristigen Kosteneinsparungen durch die Flexibilisierung analysiert sowie die Ermittlung von relevanten Prozessveränderungen in der Entwicklung und der Produktion validiert.

Das stringente Vorgehen zur Konzipierung und Ausgestaltung eines modularen Produktionsbaukastens sowie die Einbindung relevanter Mitarbeiter im Unternehmen lieferte die Basis für die Ermittlung des Nutzens. Dies bildete die Grundlage, um ein gemeinsames Zielverständnis entwickeln zu können.

Ergebnispotenzial je Produktionslinie

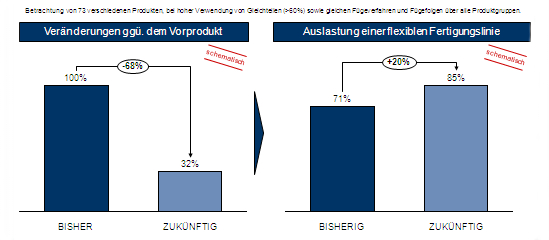

Eine hohe Auslastung jeder Produktlinie bei maximal flexiblen Produktprogrammen ist das Ziel. Dies verlangt nach einer hohen Verwendung von Gleichteilen über mehrere Produktlebenszyklen sowie nahezu ähnlichen Fügeverfahren und Fügefolgen in der Herstellung über alle Produktgruppen. Bei unterschiedlichen Fügeverfahren und Fügefolgen in der Herstellung lassen sich Anlagenteile produktindividuell in die Fertigungslinie integrieren und bei einem erneuten Produktwechsel wieder aus der Linie herauslösen.

Abbildung 1: Auswirkung der Produktveränderungen auf die Auslastung flexibler Linien

Damit werden die Anlagen- und Betriebsmittelvarianten, die Planungs- und Konstruktionsaufwendungen reduziert sowie durch hohe Wiederverwendung von Anlagen und Werkzeugen geringere Folgeinvestitionen ermöglicht. Die Standardisierung der Anlagen und Betriebsmittel liefert dabei die Grundlage für eine weitere Flexibilisierung von Produktlinien durch die Modularisierung. Diese Prämissen ermöglichen die Sicherung des wirtschaftlichen Erfolgs bei weiter steigender Auslastung und höherer Produktflexibilität.