Nutzung verteilter Daten im Anlauf-Controlling

[17.11.2014]

Unzureichende Transparenz führt zu Risiken im Anlauf

Eine hohe anlaufspezifische und -übergreifende Transparenz ist entscheidend, um mit den vielfältigen Risikoursachen umgehen zu können. Einflussfaktoren in der Automobilbranche sind unter anderem eine steigende Lieferantenvielfalt, ein hoher Anteil an Trouble-Shooting-Maßnahmen, hohe Änderungskosten und Rückrufaktionen oder Mindermengen aufgrund mangelnder Qualität, aber auch Vertragsstrafen und Pönalen. Im Risikoeintrittsfall, verursacht durch fehlende oder fehlerhafte Daten, kommt es zu einer Verschlechterung von Effektivität und Effizienz. Auch präventive Maßnahmen führen zu Belastungen in der Produktion und damit mittel- und langfristig zu Mehrkosten. Die Erfahrung zeigt, dass in vielen Fällen Maßnahmen zur übergreifenden Visualisierung der Anlaufsituation nicht als strategisches Unternehmensziel anerkannt sind. Die Abteilungen werden dem effizienten Wissensfluss nicht gerecht, und Methoden der Wissensnutzung werden oft nicht integrativ eingesetzt. Dies liegt häufig daran, dass Wissen als Macht verstanden wird, wobei auch innerhalb eines Unternehmens individuelle und übergreifende Interessen oftmals im Widerspruch zueinander stehen.

Die Anlaufsituation wird durch eindeutige Kennzahlen verbessert

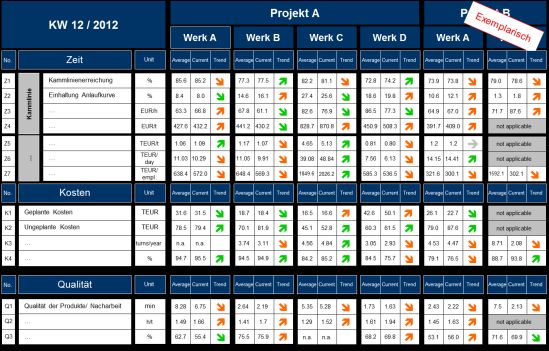

Die Nutzung verteilter Daten im Anlauf-Controlling mithilfe einer entsprechenden Visualisierung, wie beispielsweise einem Kennzahlen-Cockpit, bietet vielfältige Vorteile. Diese betreffen ebenso die Verbesserung der Kostensituation wie die Steigerung der Leistungsfähigkeit und auch die Optimierung der Qualität. Unter einem Kennzahlen-Cockpit versteht man im vorliegenden Fall die Visualisierung geeigneter Kennzahlen für unterschiedlichste Anlaufaspekte. Das Cockpit sollte dabei so aufgebaut sein, dass eine Vergleichbarkeit der Einzelanläufe über die Grenzen der Produktionsstandorte hinweg geschaffen werden kann. Ziel ist ein durchgängiges Controlling und durch die erhaltene Datentransparenz eine individuelle Gestaltung der Steuerungsmechanismen zu ermöglichen. So lassen sich proaktive Reaktionen zur langfristigen Erfolgssicherung im Anlauf erreichen.

Der Aufbau eines Kennzahlen-Cockpits im Anlauf beginnt mit einer Analyse der Produkt- und Prozesslandschaft der Produktion zwischen den Zentralbereichen und den Produktionsstandorten. Dazu werden für die Einzelbereiche passende Kennzahlen und Indikatoren abgeleitet (z.B. Kammlinienerreichung in Wochen, Nacharbeit pro Produkt, etc.). Diese KPIs werden nach Relevanz und Übertragbarkeit bewertet und Möglichkeiten zu einer standardisierten und regelmäßigen Aufnahme bestimmt. Hierzu gilt es, das Kennzahlen-Cockpit sowie die flankierenden Daten auch in der konzernweiten IT-System-Landschaft abzubilden.

Die optimale Nutzung dezentraler Daten erschließt Potenzialquellen

Durch die transparente Datennutzung können vielfältige Potenziale erschlossen werden. So wird die Beschleunigung von Projekten und Prozessen (Durchlaufzeit) durch die Reduktion der Lernphase unterstützt. Dies zeigt sich besonders in der Reduktion unnötiger Parallelaktivitäten der einzelnen Fachabteilungen und Unternehmensbereiche. Auch kann die maximale Nutzung und Ausschöpfung des Wertes von Unternehmenswissen und damit auch die Vermeidung unnötiger Duplizierung von tatsächlichen Arbeiten (Entwicklung, Einkauf, Vorserie und Produktion) sowie lokales Wissen transferiert und standortübergreifend eingesetzt werden. Die Erfahrung zeigt, dass in typischen Projekten mit einer Erhöhung der Produktivität um bis zu 10 Prozent zu rechnen ist. Gleichzeitig können das Qualitätsniveau und die Flexibilität im Falle ungeplanter Sondermaßnahmen signifikant gesteigert werden. Zusätzlich ist die Möglichkeit der Übertragung von Best-Practice-Lösungen als entscheidende Verbesserung hervorzuheben.

Publikationen

- Controlling

Leitfaden für das Controlling von Unternehmensstrukturen, Geschäftsprozessen und als Frühwarnsystem-ISBN: 978-3-929918-33-5 - Integrierte Managementinformationssysteme

Leitfaden zur Steuerung von Business Units-ISBN: 978-3-934155-57-2 - Lean Management

Leitfaden zur Einführung schlanker Unternehmensstrukturen und Geschäftsprozesse-ISBN: 978-3-929918-34-2 - Produktion und Controlling

Aktuelle Entwicklung im Controlling und in angrenzenden Bereichen-ISBN: 978-3-931511-84-5 - Visualisierung und Auditierung

Leitfaden zum Selbstcontrolling von Geschäftsprozessen-ISBN: 978-3-929918-25-0

Beratungsprodukte