Vernetzte Anläufe

[15.07.2012]

Foto: yoshitaka / fotolia.com

Foto: yoshitaka / fotolia.com

Anläufe von neuen Produkten sind stets eine Herausforderung für die gesamte Unternehmensorganisation. Umso mehr gilt dies für Anläufe von neuen Produkten, die häufig international stattfinden. Neue Produkte, neue Technologien, neue Standorte und neue Lieferanten erfordern eine optimale Vernetzung der einzelnen Fachbereiche im Unternehmen. Die Ergebnispotenziale bei richtiger Anwendung sind beeindruckend.

„In 3D hat es gepasst!“ Diese Aufschrift trugen Mitarbeiter eines Unternehmens auf ihren T-Shirts, die gerade in den Widrigkeiten eines Anlaufs steckten. Bei einem Anlauf treten alle Abweichungen zum geplanten Soll-Zustand sofort und schonungslos auf. Und dies nicht nur bei den Mitarbeitern in den Komponentenfertigungen und an der Montagelinie. Auch bei den Zulieferern ist dies die Zeit der Überstunden und Aufregungen.

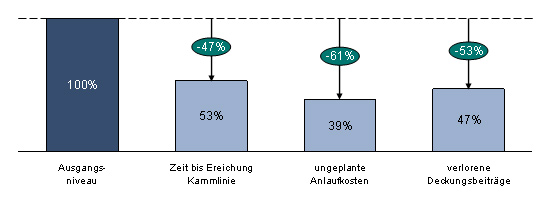

Abbildung 1: Abweichungen zum geplanten Soll-Zustand

Wieso ist es für die Unternehmen so schwer, diese Anlaufsituation effizient zu meistern?

Für die meisten Unternehmen beginnt ein Anlauf mit dem Start-of-Production (SOP). Und dies ist bereits der maßgebliche Fehler. Der SOP ist eigentlich das Ende des Anlaufs. Ein Anlauf ist vielmehr vergleichbar mit einem Puzzelspiel. Das Zusammenfügen der einzelnen Puzzelteile geht dann schnell von statten, wenn alle Teile in der richtigen Qualität und in der richtigen Anordnung bereits vorliegen. Übertragen auf Unternehmen bedeutet dies, dass eine reine Abwicklung von Fachaufgaben, wie sie im Produktentwicklungsplan beschrieben sind, nicht ausreicht. Hier werden stets Idealzustände unterstellt, die jedoch von der täglichen Realität eingeholt werden. Eine zielgerichtete Vernetzung der Aufgaben und Fachbereiche für kurze Regelkreise und eine fundierte Vorverlagerung von Erkenntnisprozessen sind für die Hebung der Kosten- und Umsatzpotenziale ein maßgeblicher Hebel. Dies zu realisieren, war die Zielsetzung eines Projekts, das das TCW mit einem Unternehmen durchführte.

Welche Vorgehensweise ist sinnvoll?

Um die Anläufe nachhaltig zu beschleunigen und die Kosten tatsächlich zu reduzieren ist von grundlegender Bedeutung, die wirklichen Ursachen der Anlaufprobleme zu ermitteln und für diese Lösungen zu finden. Dies ist relativ schwierig, wenn lediglich von Fachbereich zu Fachbereich die Probleme aufgenommen werden. Die Ursache-Wirkungs-Zusammenhänge gilt es in einem interdisziplinären Team zu ermitteln und offen zu diskutieren. Die oftmals vorhandenen Berührungsängste zwischen Entwicklung, Beschaffung, Qualität und Produktion sind in diesem Zusammenhang zu überwinden. Hierfür ist es erforderlich, eine neutrale Plattform zu schaffen. Somit sind folgende Schritte für eine zielgerichtete Vorgehensweise sinnvoll:

- Fakten – Fakten – Fakten!

Im ersten Schritt gilt es die Kenngrößen, Erfolge und Misserfolge der Anläufe der Vergangenheit auf Basis sachlicher Fakten zu ermitteln. - Wieso – Weshalb – Warum?

Im zweiten Schritt sind im interdisziplinären Team die einzelnen Anläufe zu bewerten und die Ursachen-Wirkungs-Zusammenhänge zu identifizieren. - So und nicht anders!

Ebenfalls im interdisziplinären Team sind die Regeln und Maßnahmen für die zukünftigen Anläufe zu definieren und in ein Controlling zu überführen.

Welche Lösungsansätze sind hilfreich?

Entlang des Produktentwicklungsprozesses kann im Zeitverlauf eine Reihe von Ereignissen einen effizienten Anlauf gefährden. Aber auch die originären Fach- und Sach-Aufgaben sind in einwandfreier Qualität zu erfüllen um die erforderliche Teilequalität und –quantität zum Start-of-Production zu erreichen. Insofern sind Lösungsansätze hilfreich, die

- eine Überwachung der einzelnen Arbeitsfortschritte ermöglichen,

- Transparenz über die Sachverhalte sicherstellen und

- ein rasches Eingreifen bei Abweichungen sichern.

Hierzu zählen Lösungen hinsichtlich Quality Gates, Monitoring-Systemen und interdisziplinären Anlaufteams, die es jeweils fallspezifisch auszugestalten gilt. Ein Pauschalrezept für die Detailgestaltung gibt es leider nicht. Die Spezifität des Produkts und die Fähigkeiten der Akteure im Anlaufprozess erfordern jeweils spezifische Lösungen.

Welchen Nutzen haben die Unternehmen durch die Zusammenarbeit mit dem TCW?

Der Nutzen für die Unternehmen ist nicht allein auf Kosten- und Ergebnisfaktoren beschränkt. Durch die gemeinsame Projektarbeit mit dem TCW erhalten die Unternehmen eine Vorgehensweise, die es ihnen erlaubt, die gewonnenen Erfahrungen zu skalieren und Schritt für Schritt für weitere neue Anläufe anzuwenden.

Publikationen

- Anlaufmanagement

Leitfaden zur Verkürzung der Hochlaufzeit und Optimierung der Anlaufphase und Auslaufphase von Produkten - Durchlaufzeit-Halbe

Leitfaden für Wertschöpfungs- und Geschäftsprozesse - Produktentwicklung

F&E-, markt-, montage-, fertigungs- und logistikgerechte Produktentwicklung - Frühwarnsysteme

Frühwarnsysteme für das strategische Management - Gegenseitige Auditierung

Selbstcontrolling und Lerntransfer für Unternehmen, Zulieferanten und Ver-triebsorganisationen - Innovationscontrolling

Leitfaden zur Selektion, Planung, Steuerung und Erfolgsmessung von F&E-Projekten - Innovationsmanagement

Leitfaden zur Einführung eines effektiven und effizienten Innovationsmanage-ments - Monitoring

Leitfaden zur Steuerung der Wertsteigerung von Unternehmen