Wahl eines neuen Montagestandortes für Elektroartikel

[25.05.2016]

Ausgangssituation in den bisherigen Standorten ermitteln:

Untersuchungsgegenstand zur Wahl eines neuen Montagestandortes war die stark wachsende Elektroindustrie. Die Nachfrage nach billigen und leistungsfähigen Staubsaugern in Europa und besonders in Asien steigt. Um auf diesen Märkten auch zukünftig nachhaltige Renditen erwirtschaften zu können, ist es notwendig, die eigenen Stärken und Schwächen in Bezug auf Standortwahl sowie die laufenden Kosten zur Montage der eigenen Produkte genau zu kennen. Im Rahmen eines Projekts wurde hierzu die Suche nach einem neuen Montagestandort durchgeführt.

Die Zielsetzung für den künftigen Montagestandort

- Ermittlung des Absatz- und Montagevolumens bzw. der notwendigen Kapazität über die nächsten Jahre nach Ländern und Kunden,

- den Vergleich der Investitionsausgaben der letzten Jahre mit den direkten Wettbewerbern mittels Benchmarking und für länderspezifische Standorte in Abhängigkeit der jeweiligen Produktionskapazitäten,

- gute Erreichbarkeit und geringe Personalkosten,

- Ermittlung von Einsparungspotenzialen für den geplanten Standort auf Basis von Montageprozessen, notwendigen Flächen, Personal sowie Schichtmodellen und

- Analyse und Auswahl neuer Lieferanten.

Vorgehensweise zur Standortwahl erarbeiten:

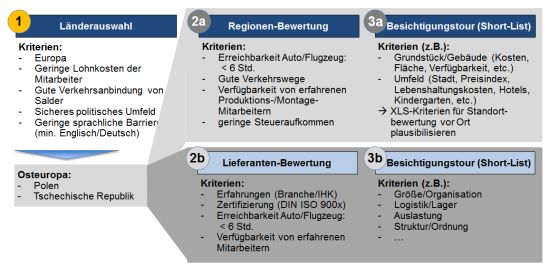

Das Ziel des Projektes war es, unter Berücksichtigung der notwendigen Kapazitäten sowie der Wettbewerbsstandorte, einen strukturierten und systematischen Prozess zur Wahl eines neuen Standortes zu erarbeiten. Dies umfasste eine Analyse der notwendigen Admin- und Montagebedarfe am neuen Standort gegenüber bereits existierenden Standorten. Zusätzlich wurden in Workshops eine Auswahl und Priorisierung von Standortkriterien sowie weitere Einsparpotenziale der Investitionskosten für den neuen Standort ermittelt. Das Projekt umfasste folgende Inhalte:

- Zunächst wurden die Kapazitäten und Montageprozesse für den bestehenden und den geplanten Standort ermittelt.

- Weiterhin wurden in Workshops verschiedene Kriterien für die Anforderungen an Länder und Standorte in Form einer Longlist erarbeitet.

- Parallel wurde die bestehende Investitionsstrategie verfeinert und eine einheitliche Struktur für Investitionen in Gebäude, Anlagen und Werkzeuge, in Abstimmung mit dem Projektteam des Unternehmens, ermittelt und abgestimmt.

- Auf Basis der Investitionsdaten wurde in Workshops Einsparungspotenziale für den geplanten Standort dargestellt.

- Anschließend wurde eine Shortlist von Ländern priorisiert. Weiterhin wurden Landkreise/Städte für die 3 wichtigsten Länder der Shortlist ermittelt, bei welchen die höchste Erfüllung der Standortkriterien vorlag.

- Weiterhin wurden auf Basis einer Bewertungsliste Vor-Ort-Besuche durchgeführt und ein Ranking der 7 möglichen Standorte durchgeführt.

- Abschließend wurden Verhandlungen mit den 3 Zielstandorten aufgenommen sowie die Wahl des Montagestandortes festgelegt.

Diese Vorgehensweise wurde in einem Leitfaden zusammengefasst. Mit Hilfe dieser Standardisierung sollen zukünftig alle neuen Montagestandorte ausgewählt werden. Hierbei ist es gelungen, das Verständnis der Mitarbeiter für die zukünftigen Auswirkungen von neuen Standorten und den notwendigen Investitionsbedarfen zu schärfen. Damit konnte schlussendlich ein gemeinsames Zielverständnis entwickelt werden.

Wahl eines neuen Montagestandortes standardisieren:

Hier konnten zum einen durch die Ermittlung von Kriterien, Kapazitätsbedarfen und einer Investitionsoptimierung die Transparenz zwischen den relevanten Funktionen im Unternehmen und gegenüber dem Wettbewerber erhöht werden. Zum anderen konnte das Mitarbeiterverständnis über Kriterien, den Auswahlprozess und die eigenen Investitionen erweitert werden.

Durch Erarbeitung gemeinsamer Einsparpotenziale konnten die zukünftigen Investitionsauswirkungen auf die Finanzlage, deren Investitionsstruktur sowie die Beeinflussbarkeit aufgezeigt werden. Dies führte dazu, dass eine weitgehend standardisierte Fabrik mit Investitionskorridoren ermittelt werden konnte. Die für die Erreichung notwendigen Maßnahmen wurden mit den Mitarbeitern erarbeitet, dokumentiert und in Aktionsplänen zusammengefasst.

Publikationen

- Standortplanung in Produktionsnetzwerken

Standortplanung in Produktionsnetzwerken für Zulieferunternehmen und Hersteller - Globale Industrialisierung

Wie bleibt der Standort Deutschland wettbewerbsfähig?