Wertschöpfungsorientiertes Total Productive Maintenance-Konzept

[07.07.2011]

Foto: Mimi Potter / fotolia.com

Foto: Mimi Potter / fotolia.com

Ausgangssituation

Untersuchungsgegenstand für die Entwicklung eines wertschöpfungsorientierten TPM Konzepts war die Branche der Werkzeugindustrie. Vorwiegend kleine und mittelständische Unternehmen prägen diese deutsche Traditionsindustrie. 50 Prozent des Branchenumsatzes werden von Unternehmen mit einem Personalstamm von 50 – 400 Mitarbeitern erwirtschaftet. Gerade kleine und mittelständische Unternehmen stehen im globalen Wettbewerb vor einem verstärkten Kosten- und Leistungsdruck. Hohe Lohnkosten führen in Deutschland dazu, den Automatisierungsgrad in der Produktion kontinuierlich zu erhöhen, um im internationalen Wettbewerb erfolgreich zu sein. Eine erhöhte Kosten- und Erlöstransparenz ist dabei nicht nur im Hinblick auf den Produktions- und Vertriebsbereich wichtig, sondern gleichermaßen für den Instandhaltungsbereich, um nachhaltig die Zukunfts- und Wettbewerbsfähigkeit der Unternehmen zu sichern. Zusätzlich erfordern modernste technische Anlagen und Steuerungssysteme, die in der Regel durch einen hohen Verkettungsgrad sowie durch den Einsatz umfangreicher Steuerungssoftware gekennzeichnet sind, ein der Komplexität entsprechendes effizientes Instandhaltungsmanagement. Hinzu kommen die gesetzlichen Auflagen zur Instandhaltung von sicherheitsrelevanten Anlagen sowie die Einhaltung von Standards im Hinblick auf Vorschriften des Umweltschutzes und der Qualitätssicherung.

Vorgehensweise

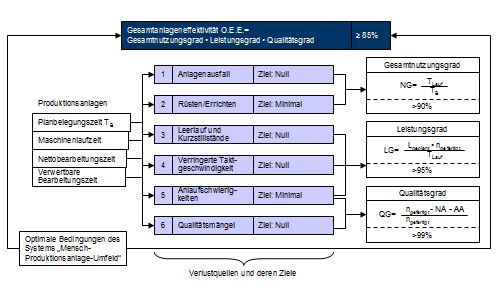

Das Ziel dieses Projekts war es, für ein Unternehmen aus der Werkzeugindustrie einen Methodenbaukasten für die Ausgestaltung eines KMU-spezifischen TPM-Konzepts zu entwickeln. Die Inhalte des TPM Konzepts zur Maximierung der Anlagenproduktivität umfassen Aspekte wie eine Beseitigung von Schwerpunktproblemen, eine autonome Instandhaltung, ein geplantes Instandhaltungsprogramm, Schulung und Training sowie eine Instandhaltungsprävention. Um das TPM Konzept optimal ausgestalten zu können, waren verschiedene Fragen zu beantworten:

- Welche Anforderungen hat das Unternehmen an die Gestaltung eines spezifischen Total Productive Maintenance-Konzepts?

- Was sind die Erfolgsfaktoren für die Einführung und nachhaltige Nutzung eines spezifischen Total Productive Maintenance-Konzept?

- Wie muss ein Total Productive Maintenance-Konzept strukturiert sein?

- Welche konkreten Methoden sind für die Ausgestaltung eines Total Productive Maintenance-Konzept geeignet?

- Wie erfolgt die Implementierung eines spezifischen Total Productive Maintenance-Konzepts?

Das Total Productive Maintenance-Konzept soll dabei integraler Bestandteil der unternehmensspezifischen Prozesse werden. Hierzu waren die Gestaltungfelder Mitarbeiter, Prozesse, Qualität und Betriebsmittel zu betrachten. Im Gestaltungsfeld Mitarbeiter waren die Aspekte Motivation, Qualifikation, Crossfunktionalität, und Sicherheit zu betrachten. Bei der Gestaltung der Prozesse waren eine permanente Prozessinnovation, Design for Six Sigma und ein kontinuierlicher Anlagenverbesserungsprozess zu untersuchen, während bei der Gestaltung der Qualität die Aspekte einer Null-Fehler Produktion und eine Minimierung von Ausschuss und Nacharbeit zu betrachten waren. Im Gestaltungsfeld der Betriebsmittel waren das Anlagenmanagement, die Anlagenverfügbarkeit und die Instandhaltungskosten die wesentlichen Aspekte.

Ergebnisse

Durch die Umsetzung des wertschöpfungsorientierten Total Productive Maintenance Konzepts wurden verschiedene betriebswirtschaftliche Effekte erzielt. So ist es gelungen die Ausschussquote um bis zu 90% zu senken, die Produktivität um 50% zu steigern sowie die gesamten Instandhaltungskosten um 35% zu minimieren. Des Weiteren konnte eine Reduzierung der Herstellungskosten um 28% realisiert werden.

Fallbeispiele:

Beratungsprodukte:

Weiterführende Literatur:

- Produktionscontrolling

Systemorientiertes Controlling schlanker Produktionsstrukturen - Integratives Instandhaltungsmanagement

Leitfaden zur Steigerung der Instandhaltungseffizienz - Produktionssysteme

Leitfaden zur methodengestützten Reorganisation der Produktion - Produktivitätsverbesserung

Leitfaden zur kurzfristigen und permanenten Produktivitätssteigerung in kleinen und mittleren Unternehmen - Rüstzeitmanagement

Leitfaden zur Reduzierung des Rüstaufwands und Erhöhung der Maschinenverfügbarkeit - Controlling

Leitfaden für das Controlling von Unternehmensstrukturen, Geschäftsprozessen und als Frühwarnsystem - Anlagenproduktivität

Leitfaden zur Steigerung der Anlageneffizienz und Verlustquellenminimierung