Windkraftanlagen - Produktionskosten beginnen zu rotieren

[23.11.2009]

Foto: WavebreakmediaMicro / fotolia.com

Foto: WavebreakmediaMicro / fotolia.com

Die heute auf den Feldern oder Meeren stehenden Windkraftanlagen sind das Ergebnis von Innovationen und einer sehr hohen Marktnachfrage. Im Vordergrund ihrer Entstehung standen die Erfüllung der Sachaufgabe, Energie aus erneuerbaren Quellen zu schöpfen, und die Befriedigung der immens hohen Nachfrage. Wie früher in der Automobilindustrie wurden vor allem die Hochleistungsanlagen den „Antrag stellenden Kunden“ zugewiesen. Heute hat sich das Bild gewandelt. Vom klassischen Verkäufermarkt hin zu einem Preis aggressiven Käufermarkt. Somit ist die Industrialisierung der Herstellung der Windkraftanlagen das nächste Level im Wettbewerb um die Vormachtstellung auf dem Weltmarkt für Windenergie.

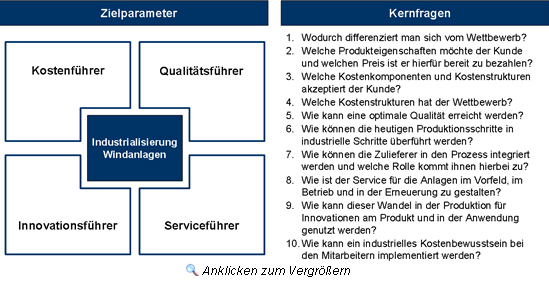

Kosten- und Qualitätsführerschaft ist bei den heute zu verzeichnenden volatilen Märkten eine überlebenswichtige Maßnahme. Der Markt für Windkraftanlagen verlangt aber zudem noch eine führende Rolle bei den Innovationen und beim Service. Eine Anlage, die auf hoher See für Energie sorgt, regelmäßig ausfällt und permanenter Reparaturen bedarf, ist ein Albtraum für jeden Betreiber. Die damit verbundenen Kosten sind extrem hoch und zerschmelzen die einstigen Hoffnungen auf Gewinne. Zudem sind Anlagen, die nicht mit neuer Technologie nachgerüstet werden können, sehr schnell veraltet.

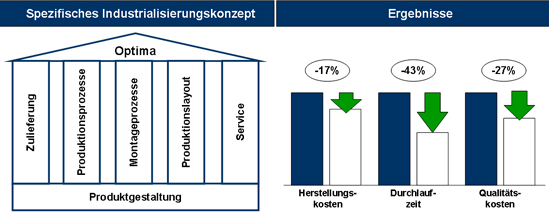

Das TCW wurde beauftragt, ein Industrialisierungskonzept für eine nachhaltige Anpassung an volatile Märkte für einen Hersteller von Investitionsgütern zu erarbeiten. In gemeinschaftlicher Arbeit mit den Vertretern aus den unterschiedlichen Fachbereichen wurden die Erfahrungen aus anderen Branchen auf die Strukturen und Prozesse eines Komponentenherstellers für Windkraftanlagen übertragen und das Kostenbewusstsein der Führungskräfte und Mitarbeiter geschärft. Das Industrialisierungskonzept umfasste die Produktgestaltung an sich, die Produktions- und Montageprozesse, die Zulieferer innerhalb der Supply Chain und die Service-Prozesse.

Für die Produktgestaltung wurde die Methodik der Produktklinik und des Produktordnungssystems eingesetzt. Jede technische Lösung und jedes Einzelteil der Komponenten wurden mit denen der Wettbewerber und mit den Kundenanforderungen verglichen. Ergebnis waren angepasste oder neue technische Lösungen, die eine neue Kostenposition oder verbesserte Montageprozesse und Qualitätslevel ermöglichten.

Den Zulieferern kam eine besondere Bedeutung bei der Optimierung zu. Nicht gegen, sondern mit den Zulieferern wurden die Kostenposition und die Supply Chain verbessert. Hierzu zählte auch eine Verbesserung des Global Footprint. Wurden bisher die Teile in einem Umkreis von 200 km beschafft, so wurden die mittelständischen Zulieferer jetzt in die Lage versetzt, auch Teile aus Niedriglohnländern zu beziehen oder selbst dort zu fertigen.

Die Produktions- und Montageprozesse wurden nach den Richtlinien „Null-Bestände“, „Null-Fehler“ und „Durchlaufzeit = Bearbeitungszeit“ einer konsequenten Neuausrichtung unterzogen. Dies umfasste Veränderungen in der Anlieferungssystematik, der Materialbereitstellung, dem Materialfluss, dem Montage-Layout, der Produktionssteuerung und der Arbeitsorganisation.

Die Prozesse im Service wurden einer Neubewertung unterzogen. Hierfür wurden eine Messung der Kundenzufriedenheit und eine Analyse der Leistungen der Wettbewerber durchgeführt. Diese Ergebnisse bildeten die Basis für das Leistungsspektrum im Service und für die Anpassung der Prozesse. Besonders wurden von den Kunden die extrem verbesserten Reaktionszeiten und die proaktiven Verbesserungsvorschläge für Leistungssteigerungen der Anlagen geschätzt.

Weiterführende Literatur

- Anlagenproduktivität

Leitfaden zur Steigerung der Anlageneffizienz und Verlustquellenminimierung - Anlaufmanagement

Leitfaden zur Verkürzung der Hochlaufzeit und Optimierung der Anlaufphase und Auslaufphase von Produkten - Auftragsabwicklungsprozess

Leitfaden für eine kundenorientierte Neuausrichtung und Kundenbindung - Bestände-Halbe

Leitfaden zur Senkung und Optimierung des Umlaufvermögens - Betreibermodelle

Leitfaden zur Berechnung, Konzeption und Einführung von Betreibermodellen und Pay-on-Production-Konzepten - Controlling

Leitfaden für das Controlling von Unternehmensstrukturen, Geschäftsprozessen und als Frühwarnsystem - Durchlaufzeit-Halbe

Leitfaden für Wertschöpfungs- und Geschäftsprozesse - Fertigungssegmentierung

Leitfaden zur fluss- und logistikgerechten Fabrikgestaltung - FMEA

Präventive Fehlervermeidung für Konstruktions- und Geschäftsprozesse - Innovationsmanagement

Leitfaden zur Einführung eines effektiven und effizienten Innovationsmanagements - Integratives Instandhaltungsmanagement

Leitfaden zur Steigerung der Instandhaltungseffizienz - Komplexitätsmanagement

Komplexitätsmanagement in Vertrieb, Beschaffung, Produkt, Entwicklung und Produktion - Kontinuierliche Verbesserung

Leitfaden zur Innovation und Verbesserung im Unternehmen - Produktionssysteme

Leitfaden zur methodengestützten Reorganisation der Produktion - Produktivitätsverbesserung

Leitfaden zur kurzfristigen und permanenten Produktivitätssteigerung in kleinen und mittleren Unternehmen - Produktklinik

Leitfaden zur Steigerung der Lerngeschwindigkeit und Produktkostensenkung - Prozess-Benchmarking

Leitfaden zur Erreichung von Quantensprüngen in Geschäftsprozessen - Qualitätscontrolling

Leitfaden zur qualitätsgerechten Planung und Steuerung von Geschäftsprozessen - Quality Gate Konzept

Leitfaden zur Ausgestaltung eines prozessorientierten Qualitätscontrollings - Service

Leitfaden zur Erschließung von Differenzierungspotenzialen im Wettbewerb - Industriestandort Deutschland: Unternehmen in Deutschland - Wie ist der Standort zu retten?

Tagungsband des Münchner Management Kolloquiums 1994 - Total Cost of Ownership

Leitfaden zur Optimierung der Gesamtkostenposition in Beschaffung, Produktion und Logistik - Variantenmanagement

Leitfaden zur Komplexitätsreduzierung, Komplexitätsbeherrschung und Komplexitätsvermeidung - Die Zukunft des Wachstums

Tagungsband des Münchner Management Kolloquiums 2004