Zukunftsfähige Fabriken im Maschinenbau

[24.09.2015]

Herausforderungen für die Fabriken von Morgen

Die technologischen Entwicklungstrends schreiten so schnell voran, dass viele mittelständische Unternehmen überfordert sind, die resultierenden Möglichkeiten und Implikationen für zukünftige Produktionstechnologien und -prozesse selbstständig zu bewerten. Insbesondere die stetig voranschreitende Digitalisierung und die damit einhergehende Industrialisierung 4.0 stellt für viele eine Black Box dar. Immerhin erkennen die Unternehmen mittlerweile ihren Handlungsbedarf. Die Anfragen zur Unterstützung bei der Analyse und Evaluation unternehmensindividueller Entwicklungspfade für die Produktion von Morgen häufen sich.

Das TCW hat aus diesem Grund ein standardisiertes Vorgehensmodell entwickelt. Mit dessen Hilfe werden Handlungsoptionen erarbeitet, die bei der Optimierung, der Neuplanung und dem Betrieb von Fabriken als Richtlinie herangezogen werden können. Die Handlungsoptionen werden dabei exakt auf die Rahmenbedingungen und zukünftigen Anforderungen des Kunden angepasst und gemeinsam mit einem interdisziplinären Projektteam erarbeitet und abgestimmt. Es hat sich in vergangenen Projekten als äußerst hilfreich erwiesen, phasenweise auch externe Experten aus der Wissenschaft, von Zulieferern, von Herstellern von Produktionstechnologien oder aus IT-Unternehmen hinzuzuziehen. Die externe Sichtweise und das Know-how der Experten können fundierte Einblicke in zukünftige Entwicklungspfade von Produktionstechnologien und -prozesse vermitteln und bei der Interpretation geeigneter Lösungsansätze für die eigene Problemstellung hilfreich sein.

Projektansatz und Vorgehensweise

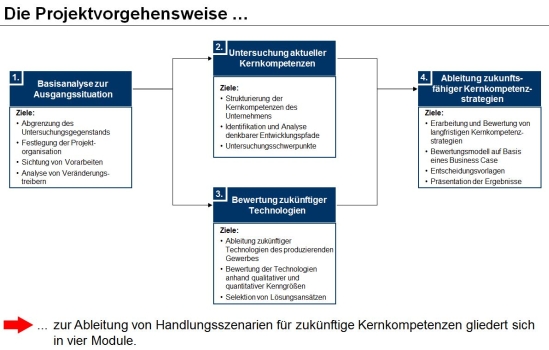

Die bewährte Projektvorgehensweise gliedert sich in vier Kernmodule und ein optionales fünftes Modul.

Das erste Modul zielt darauf ab, ein gemeinsames Verständnis für die Problem- und Zielstellung des Projekts herzustellen. Wenn möglich sollen bereits erste Schwerpunktthemen in Form von Veränderungstreibern, Trends und Herausforderungen definiert und analysiert werden. In Zusammenarbeit mit dem Kunden entsteht aus diesen ersten Ergebnissen ein Projektleitfaden, der neben dem Projektvorgehen die Abgrenzung des Untersuchungsbereichs sowie die Projektorganisation definiert.

Das zweite Modul widmet sich der detaillierten Analyse der aktuellen und zukünftigen Herausforderungen im Bereich der Planung, Gestaltung und dem Betrieb von Fabriken. Zu diesem Zweck werden zunächst die Trends, Strukturbrüche und Veränderungstreiber der Branche analysiert und Implikationen für das Unternehmen abgeleitet und interpretiert. Darauf aufbauend werden mit dem Projektteam und weiteren externen Experten denkbare Entwicklungspfade für Produkt- und Produktionstechnologien sowie Prozessabläufe diskutiert und konkrete Anforderungen und Zielstellungen an die Fabrik von Morgen formuliert. In Abhängigkeit des Projektumfangs werden am Ende des zweiten Moduls die Untersuchungsschwerpunkte für die weiteren Projektphasen definiert.

Das dritte Modul beschäftigt sich mit der Identifikation, Analyse und Interpretation von alternativen Lösungsansätzen als Antwort auf die identifizierten Herausforderungen der Zukunft. In Abhängigkeit von möglichen Entwicklungsszenarien werden Reaktionsstrategien formuliert und unter Berücksichtigung von quantitativen sowie qualitativen Kenngrößen bewertet.

Im vierten Modul werden die Lösungsalternativen zu Handlungsszenarien zusammengesetzt. Es ist dabei besonders auf Realisierbarkeit zu achten, das heißt die Kombination einzelner Lösungsansätze zu einem Handlungsszenario muss in der Praxis umsetzbar sein und nicht lediglich einem rein theoretisch optimalen Zustand entsprechen. Da es hier nicht „den einen richtigen Weg“ als Reaktion auf zukünftige Herausforderungen geben wird, wird mit Hilfe eines Bewertungsmodells eine Evaluation der Handlungsszenarien durchgeführt und das Ergebnis in Form einer Entscheidungsvorlage vorbereitet und präsentiert.

Optional bietet es sich vor der Implementierung an, die Handlungsszenarien im fünften Modul noch einem Stresstest zu unterziehen. Stresstests legen durch die Untersuchung von Extrem-Szenarien Schwachstellen in Konzepten offen. Die Zielsetzung eines Stresstests ist jedoch nicht nur die Identifikation dieser Schwachstellen, sondern auch die bewusste Auseinandersetzung mit möglichen Ereignissen und deren Folgen, um das Risikobewusstsein des Managements sowie der Mitarbeiter zu fördern. Hierzu sind sogenannte Belastungsszenarien als Untersuchungsfälle zu erarbeiten und potentielle Folgen eines Eintritts dieser Fälle für das Unternehmen durch die Analyse von Ursache-Wirkungsketten offen zu legen. Im Ergebnis liefert der Stresstest weitere Optimierungsansätze für die Handlungsszenarien für zukunftsfähige Fabriken, die erst durch die Analyse der Wirkungszusammenhänge in den Extremszenarien des Stresstest identifiziert werden konnten.

Beurteilung der erreichten Ergebnisse

Die beschriebene Vorgehensweise hat sich in verschiedenen Projekten bei mittleren und großen Unternehmen aus dem Maschinen- und Anlagenbau bewährt. Durch die szenariobasierte Analyse möglicher Optionen für die Planung, Gestaltung und den Betrieb zukünftiger Fabriken konnten Konzepte erstellt werden, die durch den Einsatz neuer Produktionstechnologien und Prozessabläufe bei gleicher Kostenposition 15% mehr Durchsatz realisieren lassen.

Publikationen

- Stresstest für Geschäftsmodelle

Welche Führungsprinzipien sind zukunftsfähig? - Virtuelle Fabrik

Wandlungsfähigkeit durch dynamische Unternehmenskooperation - Produktion

Wandlungsfähigkeit in der industriellen Produktion