Materialflussgestaltung

Konzepte der Anlieferung, der Lagerung, des Transports und der Disposition

Herausforderung

Der Gestaltung des Materialflusses zwischen dem Lieferanten und Abnehmer kommt eine entscheidende Bedeutung zu. Dies liegt darin begründet, dass an der Schnittstelle zwischen Zulieferer und Abnehmer oft Verschwendung in Form von überhöhten Beständen, redundanten Qualitätsprüfungen oder zusätzlichem Handling vorzufinden ist. Werden in der Teileversorgung mehrfach auf verschiedenen Stufen der Wertschöpfung Teilelager angelegt, die von mehreren Entscheidungsträgern unabhängig voneinander betreut werden oder wo eine Koordination der Bestandshöhen zwischen den Lieferanten und Abnehmern nicht stattfindet, summieren sich die einzelnen Werte. Defizite in der Materialflussgestaltung wirken sich auf die Liefertreue, die Lieferqualität, die Lieferflexibilität und die Lieferbereitschaft aus. Die Optimierung einzelner Bereiche führt lediglich zu einem Suboptimum. Ein übergreifendes, die gesamte logistische Kette abdeckendes Verständnis ist bei allen Beteiligten anzustreben. Ziel ist die Realisierung einer aufwands- und schnittstellenminimalen Logistik, die eine enge Zusammenarbeit zwischen den Abnehmern und Lieferanten bedingt und eine Fertigung mit kurzen Lieferzeiten und hoher Versorgungssicherheit sicherstellt.

Das TCW Konzept

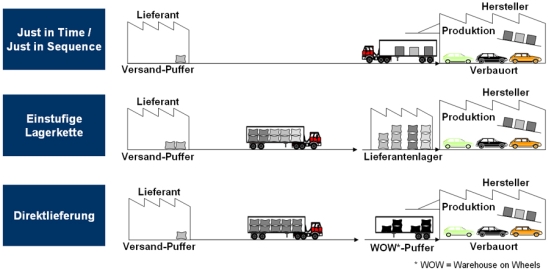

Für die Gestaltung des Materialflusses stehen unterschiedliche Konzepte der Anlieferung, der Lagerung, des Transports und der Disposition zur Verfügung. Im Rahmen der Anlieferkonzepte ist zwischen der Just-in-Time- (JIT)/ Just-in-Sequence- (JIS) Anlieferung, der periodischen und der bedarfsorientierten Anlieferung zu differenzieren. Die auf eine JIT-Logistik ausgerichtete Neustrukturierung der Material- und Informationsflussprozesse basiert auf den Grundprinzipien der Durchlaufzeitreduzierung, der damit einhergehenden Reduzierung von Unsicherheiten, der Ausrichtung nach dem Fließprinzip und der Einbeziehung der Mitarbeiter. Weiterhin zählen ein partnerschaftliches Verhältnis, die Reduzierung der Zahl der Zulieferanten pro Teil und die Vertragsgestaltung zu den Konzeptinhalten. Nicht jedes Teil und jeder Lieferant eignen sich für eine derartige Beschaffung. Störungen wirken sich bei einer durchgängigen JIT-Logistik auf große Teile der Supply Chain aus. Daher sind Maßnahmen zu ergreifen, die einen reibungslosen Produktionsfortschritt sicherstellen. Eine Verfeinerung des Konzepts stellt die JIS-Anlieferung dar. Die sequenzgenaue Anlieferung am Bedarfsort beinhaltet die zeitpunktgenaue Bereitstellung der Teile entsprechend der Einbaureihenfolge, auf der Basis farblicher oder technischer Varianten, auf Ladungsträgern und die Möglichkeit einer einfachen Entnahme der Teile aus den Ladungsträgern.

Bei der periodischen Anlieferung sind bei jeweils variablen oder festen Mengen bzw. Anlieferzeitpunkten verschiedene Ausprägungen möglich. In der Praxis am weitesten verbreitet ist die Anlieferung definierter Mengen zu variablen Zeitpunkten. Die Anlieferung variabler Mengen zu variablen Zeitpunkten wird als bedarfsorientierte Anlieferung bezeichnet. Sie eignet sich besonders bei Einzel- und Kleinserienfertigung. Durch diese Art der Anlieferung werden die Vorhaltung möglichst geringer Bestände und die Reduzierung der Gefahr obsoleter Bestände ermöglicht. Den Vorteilen stehen durch den geringen Wiederholungsgrad erhöhte Abwicklungskosten und ggf. längere Wiederbeschaffungszeiten gegenüber. Kann eine direkte Belieferung nicht realisiert werden, sind Lagerstufen in den Materialfluss zu integrieren. Alternativen zur Ausgestaltung von Lagerstufenkonzepten bestehen in der Organisation als Konsignationslager, Speditions- oder Vertragslager und durch die Implementierung eines virtuellen Lagers.

Vorgehensweise

Vor der Planung und Umsetzung geeigneter Materialflusskonzepte steht die klare Definition und Abgrenzung der Arbeitsinhalte und die Konkretisierung der Zielsetzung. Inhalte der ersten Phase sind die Festlegung der Vorgehensweise, Teamzusammensetzung und Projektorganisation sowie die Sichtung bereits getätigter Vorarbeiten.

Hieran schließt sich die Analyse relevanter Daten zum Materialfluss an, so beispielhaft die Erhebung der Kostenstruktur, Organisations- und Personalanalysen, Geschäftsprozess- und Logistikstrukturanalysen sowie die Ermittlung logistischer Leistungsprofile sowohl für die betroffenen Materialgruppen als auch für die in Betracht kommenden Konzepte. Dies geschieht anhand von auszeichnenden Kriterien und deren Ausprägung.

In der dritten Phase erfolgt die Erarbeitung und Bewertung der Gestaltungsoptionen. Dies geschieht durch die Bewertung der Eignung eines Konzepts durch die Berechnung der Abweichung zum Profil der Materialgruppe und dem anschließenden Erstellen eines Rankings. Das Konzept, dessen Profil die geringste Abweichung zu dem der Materialgruppe aufweist, ist für eine spätere Umsetzung zu priorisieren.

Daran schließt sich die Bewertung der Fähigkeiten und der Bereitschaft des Zulieferers, das priorisierte Materialflusskonzept zu implementieren. Unterstützt wird dies durch eine Feinspezifikation der Anforderungen der Materialgruppen, die durch den Zulieferer zu erfüllen sind. Abschließend folgt die Ergebnisrechnung, beginnend mit der Identifikation der relevanten Kostenarten pro Materialgruppe, einer detaillierten Analyse der momentanen und der anlieferungskonzeptspezifischen Kostenstruktur pro Materialgruppe und der Berücksichtigung der Abschreibungen mit einer abschließenden Beurteilung der Vorteilhaftigkeit des gewählten Materialflusskonzepts. In dieser Phase sind potenzielle Hindernisse bei der Implementierung zu identifizieren, Prozesse oder Teilprozesse neu zu gestalten und die Verantwortlichkeiten festzulegen. Abschließend erfolgen die Auswahl geeigneter Kenngrößen zur Messung des Projektfortschritts und -erfolgs, der Aufbau eines leistungsfähigen Controlling- und Visualisierungskonzepts sowie die Erstellung eines Meilensteinplanes zur Realisierung.

Die letzte Phase ist charakterisiert durch die Detailplanung der Realisationsschritte, die Umsetzung des Konzepts sowie eine Steuerung der Aktivitäten zur Zielerreichung, unterstützt durch einen permanenten Soll-Ist-Vergleich sowie eine gezielte Information und Kommunikation über den Projektfortschritt.

Ergebnisse / Potenziale

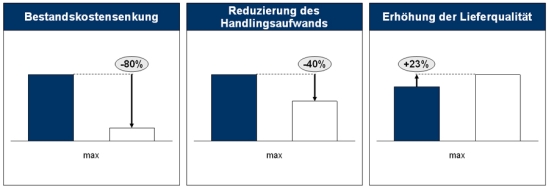

Mit Hilfe einer optimierten Gestaltung der Materialflüsse lassen sich erhebliche Reduzierungen der Umlaufbestände sowie der Handlingsaufwände innerhalb und zwischen Unternehmen erzielen. Außerdem können deutliche Verbesserungen der Lieferqualität realisiert werden. Die folgende Abbildung illustriert Potenziale aus bisherigen Projekten.

Weiterführende Literatur zum Thema Materialflussgestaltung

- Bewertung logistischer Leistungen

Abschlussbericht des Forschungsprojektes BiLog - Das Just-In-Time-Konzept

Produktion und Zulieferung auf Abruf - Engpassorientierte Logistikanalyse

Methoden zur kurzfristigen Leistungssteigerung in Produktionsprozessen - Erfolgreiche Logistikstrategien

Logistikstrategien mithilfe von IT umsetzen - Logistik

Prozessmanagement - Logistik-Check

Identifikation und Erschließung von Logistikpotenzialen - Logistik- & Supply Chain-Architekturen

Leitfaden für die Gestaltung von kundenwertschaffenden Servicenetzwerken - Supply Chain Management

Konzepte und Anwendungen - Supply Chain Management

Leitfaden für ein unternehmensübergreifendes Wertschöpfungsmanagement

Praxisbeispiele zum Thema Materialflussgestaltung

- Lieferanten-KANBAN senkt Bestände und Flächen um mehr als 50%

- Materialflussoptimierung auf Basis ganzheitlicher Wertstromanalysen bei einem Unternehmen der Luft- und Raumfahrtindustrie

- Neue Ansätze zur Logistikoptimierung im Mobilfunkmarkt

- Logistische Optimierung in der Automobilindustrie

- Logistisches Lieferantenmanagement im Maschinenbau

Tools zum Thema Materialflussgestaltung

- KANBAN-Dimensionierung

Optimale Neu- oder Re-Dimensionierung von Kanban-Kreisläufen und automatisierte Berechnung von Auslegungsgrößen - Logistik-Potenzial Check

Verknüpfung der Daten des „SCM-Check“ mit finanziellen Kennzahlen des Unternehmens und Darstellung des Wertbeitrags der Logistik - SCM-Check

Qualitative Beurteilung der Leistungsfähigkeit von Supply Chains und Aufzeigen von Handlungsempfehlungen