Ersatzteilcontainer - Wiederverwendbare Erstausrüstung

[20.11.2014]

Lösungen für die Baustelle bis zur Werksübergabe

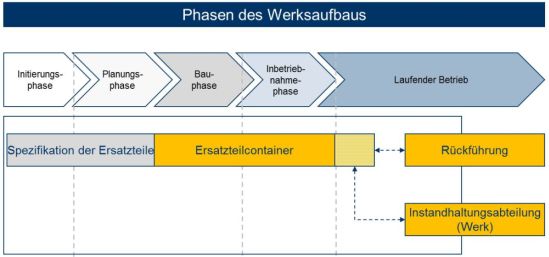

Bei dem Unternehmen handelte es sich um einen Anlagenbauer für Kunden aus der Prozessindustrie. Bedingt durch starkes Wachstum in Südostasien und in weiteren Schwellenländern entstand bei den Kunden des Anlagenbauers eine große Nachfrage nach neuen Produktionskapazitäten. Ziel war es, Werke zu planen und zu bauen, die in der Lage waren, die zunächst vergleichsweise geringen Nachfragemengen schnell (d.h. mit einer minimalen Time-to-Market) bedienen zu können. Zu diesem Zweck entschloss man sich standardisierte Werke nach dem Prinzip einer Schubladenlösung zu bauen, um Planungszeitraum, Bauphase und Produktionsanlauf so kurz wie möglich zu halten. Neben geringeren Kosten sowie geringerer Komplexität in der Anlagenplanung konnte ein weiterer wesentlicher Vorteil erschlossen werden: die weitgehende Standardisierung von Ersatzteilen. Diese war Grundvoraussetzung für den Plan, vereinheitlichte Ersatzteilkits zur Erstausstattung der neuen Werke zu konzipieren. Dieser Plan sah zusätzlich vor, die Ersatzteiltransportbehälter erneut nutzen zu können. Ziel war es, den Container möglichst mit Übergabe des Werkes an den Kunden wieder außer Landes zur Neubestückung zu transportieren. Von dort sollte der nun wieder vollständig einsatzbereite Container zu einem neuen Bauprojekt geschickt werden. Um den damit verbundenen Herausforderungen begegnen zu können, wurde das TCW beauftragt, gemeinsam mit den Mitarbeitern des betreffenden Unternehmens ein Konzept für den Einsatz von Ersatzteilcontainern für die Bauphase und als Erstausstattungskits für die Werke zu erarbeiten.

In vier Schritten zum Ersatzteilcontainerkonzept

Zu diesem Zweck wurde das Projekt in vier Hauptphasen unterteilt, die sowohl dem theoretischen Aufbau eines Logistikkonzepts als auch der praktischen Umsetzung der Ausgestaltung der Ersatzteilcontainer Rechnung trugen. In einem ersten Schritt wurde nach Vorgesprächen mit dem Management und der Planungsabteilung des Anlagenbauers durch das TCW ein schlüssiges Grobkonzept erstellt. Dieses Konzept bezog sowohl mögliche Designs der Containerinnenausstattung als auch die für die Erstausstattung benötigten Ersatzteile mit ein. Wichtiges Kriterium war, dass die Container bereits in der Bauphase der Werke zur Verfügung stehen mussten, um die Ersatzteilversorgung bereits in diesem Zeitraum zu gewährleisten. Die Ersatzteilumfänge mussten somit nicht nur Bedarfe der Anlagentechnik mit abbilden, sondern auch Elemente der Baustellenausrüstung. Nach der Erstellung des Grobkonzepts wurden in den nächsten beiden Projektphasen die Detailplanungen für Bestückung und Innenausstattung sowie das zugehörige Logistikkonzept entworfen. In diesem Zusammenhang musste geprüft werden, wann es sich lohnte einen Container zurückzuführen und wann nicht. Neben externen Faktoren wie Zöllen waren ebenfalls Elemente wie Nutzungsgrad der Ersatzteile in die Betrachtung mit einzubeziehen. Auch die Möglichkeit den Ersatzteilcontainer nach Werksübergabe an den Kunden zu verkaufen wurde geprüft. Schließlich wurde in einem letzten Schritt ein Container bestückt und für die pilothafte Anwendung vorbereitet.

Umsetzung des Konzepts

Durch die gezielte Kombination des unternehmensinternen Know-hows mit der Ersatzteilversorgung bestehender Werke und der Methodenkompetenz des TCW konnten vor allem im Bereich der Ersatzteillogistik Potenziale in Höhe von 10 – 15 Prozent identifiziert werden. Die divergierende Höhe der Potenziale ergab sich dabei aus den unterschiedlichen Ausgangssituationen der jeweiligen Werke. Als entscheidend erwies sich die Übertragbarkeit von Best-Practise-Lösungen, da die Ersatzteilumfänge und -konzepte durch eine größere Standardisierung der Werke teilweise vereinheitlicht werden konnten. Kostenreduktionen konnten sowohl durch eine Gleichteilstrategie und damit geringere benötigte Sicherheitsbestände als auch durch ein verbessertes Logistikkonzept erreicht werden. Vor allem konnten nicht benötige Teile wieder mit dem Container zurückgeholt und auf einer neuen Baustelle eingesetzt werden. Zusätzlich zur Standardisierung reduzierte dies die Kapitalbindung erheblich. Auch die Wiederverwendbarkeit der Container und ihres Innenaufbaus trug dazu bei, einen gleichermaßen hohen Qualitätsstandard in der Versorgung zu gewährleisten und die Kosten zu senken.

Publikationen

- Integratives Instandhaltungsmanagement

Leitfaden zur Steigerung der Instandhaltungseffizienz ISBN: 978-3-937236-23-0 - Total Productive Maintaninance

Leitfaden für ein integriertes Instandhaltungsmanagement ISBN: 978-3-931511-06-7 - Modularisierung

Modularisierung in Organisation, Produkten, Produktion und Services. ISBN: 978-3-941967-64-9