Mensch-Roboter-Kollaboration: Standardisierte Bewertung der Umsetzbarkeit

[27.05.2016]

Die Wissenslücke als Entwicklungspfad

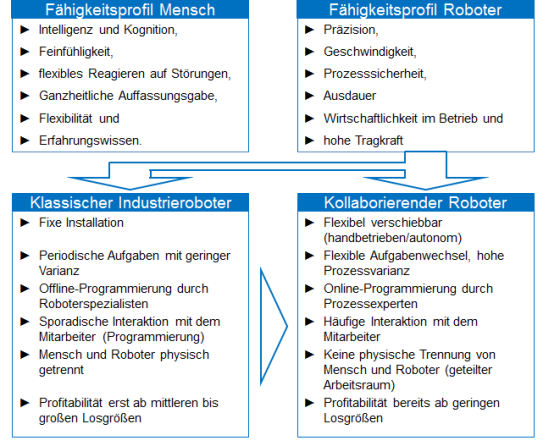

Die Zusammenarbeit von Menschen und Robotern im Rahmen von integrativen Kollaborationsmodellen bietet viele Vorteile und wird als elementares Element zukünftiger Produktions- und Montagesysteme diskutiert. Die Automobilindustrie gilt als Vorreiter in der Umsetzung innovativer Produktions- und Montagekonzepte. Doch Mensch-Roboter-Kollaborationen gelten selbst in der Automobilbranche als verhältnismäßig wenig erforscht. Die vorherrschenden Bauteile, Aufgaben und Prozessabläufe sind für eine Automatisierung mit heutigen Lösungen weitestgehend ungeeignet, sodass sich die Automatisierung in diesem Bereich noch nicht flächendeckend durchgesetzt hat. Die Mensch-Roboter-Kollaboration bildet einen potenzialträchtigen Entwicklungspfad für Produktions- und Montageprozesse, da sie die Stärken des Menschen und die des Roboters vereint und optimal kombiniert (vgl. Abbildung 1).

Mit dem Ziel, diese Vorteile nutzbar zu machen und das Unternehmen für die Ära der Mensch-Roboter-Kollaborationen in der Fahrzeugmontage vorzubereiten, hat das TCW gemeinsam mit einem Automobilhersteller einen Entscheidungsleitfaden erstellt, der bereits heute eine reproduzierbare, objektive Bewertung von Arbeitsaufgaben nach ihrer Mensch-Roboter-Kollaborationsfähigkeit ermöglicht.

Wo kann Teamwork mit Roboter und Mensch funktionieren?

Das durch manuelle Tätigkeiten geprägte, geringautomatisierte Umfeld der Fahrzeugmontage bildete die Ausgangsbasis für ein gemeinsames Projekt eines Automobilherstellers mit dem TCW. Das Ziel war es, eine Vielzahl an Montagearbeitsplätzen hinsichtlich ihrer Zukunftsfähigkeit für integrierte Mensch-Roboter-Kollaborationen zu bewerten. Die heutige Automobilmontage ist geprägt von einem verhältnismäßig niedrigen Automatisierungsgrad und vielen manuellen Handling- und Fügeprozessen. Um eine hohe Zukunftsfähigkeit der Montagelinien zu gewährleisten, ist es von zentraler Bedeutung, Arbeitsaufgaben flexibel zu automatisieren. Als elementare Anforderungen sind eine freie Adaptierbarkeit der Automatisierungstechnik an veränderte Gegebenheiten und die Entlastung der Werker von nicht ergonomischer und schwerer Arbeit zu berücksichtigen.

Eine Herausforderung im Projekt bestand darin, geeignete Arbeitsinhalte für eine Mensch-Roboter-Kooperation zu benennen. Zwar existiert eine Vielzahl an Konzepten, um den optimalen Automatisierungsgrad zu bestimmen. Jedoch ist keines der aktuellen Konzepte dazu geeignet, diese hinsichtlich ihrer Eignung für Mensch-Roboter-Kollaborationen zu bewerten und konkrete Anwendungsfälle ausfindig zu machen. So sind auf der einen Seite die Vorteile der Ergonomieverbesserung, der Prozesssicherheit, der Flexibilität und der intelligenten Automatisierung von Teilprozessschritten aufzuzeigen. Auf der anderen Seite sind etliche Herausforderungen zu berücksichtigen, welche die technische Machbarkeit aber vor allem die wirtschaftliche Umsetzung einschränken. So dürfen etwa Roboter im Kollaborationsbetrieb nur langsam verfahren und nur geringe Gewichte tragen. Spitze sowie anderweitig gefährdende Bauteilgeometrien sind von der Kollaboration ausgeschlossen und eine Arbeit des Roboters im Kopfbereich des Menschen ist ausgeschlossen. Um diese und weitere Einschränkungen ganzheitlich zu erfassen war eine klare Definition der rechtlichen Rahmenbedingungen für den Kollaborationsbetrieb von Robotern erforderlich. Denn nur durch durchgehend definierte Sicherheitskriterien am Arbeitsplatz sowie klare Grenzwerte in Falle einer Kollision können standardisierte und übertragbare Risikobewertungen durchgeführt werden. Aufbauend auf einer ganzheitlichen Analyse der rechtlichen, ergonomischen und prozesstechnischen Anforderungen wurde ein standardisierter Bewertungsleitfaden entwickelt, der eine strukturierte Bewertung der Arbeitsplätze aller Montagelinien hinsichtlich der Implementierbarkeit MRK-fähiger Robotersysteme ermöglicht.

Die TCW-Lösung

Der entwickelte Entscheidungsleitfaden basiert auf einem zweistufigen Bewertungsmodell, das zwischen einer Grundbewertung und einer Detailbewertung differenziert. Die Grundbewertung stellt ein objektives Tool dar, um aktuell vorhandene Arbeitsinhalte hinsichtlich ihrer MRK-Fähigkeit mit einem überschaubaren Aufwand zu bewerten. Durch den Vergleich verschiedener Realisierungsmöglichkeiten sowie die Prüfung der Erfüllung von K.O.-Kriterien können die am besten geeigneten Applikationen in einer Shortlist zusammengefasst und in der Detailbewertung genauer untersucht werden. Die Grobbewertung erfolgt anhand einer Punkteskala, die mit konkreten Ausprägungsformen hinterlegt ist. Es wird ein Punkte-Score in 9 Dimensionen ermittelt, die neben dem Montageprozessablauf die verfügbaren technischen Lösungen für den spezifischen Prozess, die möglichen Risiken, eine Grobbewertung der Wirtschaftlichkeit und weitere Faktoren umfassen. Die Nichterfüllung eines der K.O.-Kriterien führt zu einer sofortigen Negativbewertung des Applikationsfalls.

Die Ergebnisse der Grundbewertung werden in einem Ergebnisblatt zusammengefasst, das alle relevanten Informationen für eine Detailbewertung beinhaltet. Analog zur Grundbewertung wird in der Detailbewertung ebenfalls mit einer Bewertungskarte gearbeitet. Es erfolgt eine Priorisierung entsprechend der Punktezahl in den Einzeldimensionen und im Anschluss die Detailbewertung der potenzialreichsten Kandidaten. Die Überkategorien der Detailbewertung sind entsprechend den strategischen Zielsetzungen des Unternehmens für die Montage gegliedert. So kann eine maximale Strategiekonformität der kollaborativen Anwendungen sichergestellt werden. Der entwickelte Leitfaden ermöglicht die Auswahl der für die MRK-Anwendungen am besten geeigneten Tätigkeiten. Somit erhält der Planer die Möglichkeit, alle technischen Umsetzungsalternativen gegeneinander abzuwägen und daraus eine Entscheidung für eine bestimmte Anwendung abzuleiten.

Welche Potenziale ergeben sich aus der Unterstützung durch einen Roboter?

Für zukünftige Applikationen ist anzustreben, dass nicht mehr jede einzelne Komponente des Robotersystems, sondern das Gesamtsystem hinsichtlich seiner Konformität mit den geltenden Sicherheitsbestimmungen bewertet wird. Hierdurch kann erreicht werden, dass höhere Traglasten und schnellere Verfahrgeschwindigkeiten zugelassen werden, die den Taktzeiten der Serienproduktion entsprechen. Als weitere Voraussetzung für eine flächendeckende Implementierung der Kollaborationslösungen ist sicherzustellen, dass die MRK-fähigen Robotersysteme in die Standardindustrieroboter-Landschaft integriert werden können, sodass Nebentätigkeiten wie Programmierung und Instandhaltung im Rahmen der Standardprozesse abgebildet sind. Des Weiteren müssen die Roboter die gleiche Prozessrobustheit und -stabilität wie heutige Standardindustrieroboter erreichen. Durch Pilotprojekte in der Linie und die möglichst frühzeitige Einbeziehung aller Beteiligten ist das teilweise noch vorhandene Ressentiment gegenüber kollaborativen Robotern zu überwinden.

Dem derzeit noch hohen Implementierungsaufwand stehen große monetäre und qualitative Erfolgspotenziale gegenüber, die es in den kommenden Jahren durch einheitliche gesetzliche Normen und vereinfachte Implementierungsprozesse zu erschließen gilt. So lässt sich die Fehlerquote insbesondere bei variantenreichen Prozessschritten um bis zu 80% reduzieren, während die Produktivität um 30-200% gesteigert werden kann. Als wichtigster qualitativer Mehrwert ist die Steigerung der Arbeitsplatzergonomie durch die Übergabe monotoner und stark beanspruchender Arbeitsinhalte hervorzuheben. Somit wird es möglich, die personellen Kapazitäten an Aufgaben mit hohen kognitiven, sensorischen und haptischen Anforderungen auszurichten. Die Arbeitsinhalte werden sich verschieben um damit einen Beitrag zum Job Enrichment zu leisten.

Publikationen

- Montagemanagement

Lösungen zum Montieren am Standort Deutschland - Neue Montagekonzepte

Neue Montagekonzepte in der Kleinserienmontage komplexer Produkte