Cost Engineering von Investitionsgütern

[31.10.2012]

Foto: alphaspirit / fotolia.com

Foto: alphaspirit / fotolia.com

Cost Engineering von Investitionsgütern stellt ein wirksames Element für die Abfederung des Kostendrucks dar. Denn: Der wirtschaftliche Aufschwung verpflichtet Unternehmen in verstärktem Maße, die Voraussetzungen für ihre Wettbewerbsfähigkeit ständig auf den Prüfstand zu stellen. Dazu zählt insbesondere die möglichst kostengünstige Produktherstellung. Mit dem Cost Engineering werden sämtliche Potenziale für eine ganzheitliche Reduzierung der Herstellungskosten von Investitionsgütern erschlossen.

Ausgangssituation

Das betrachtete Unternehmen der Investitionsgüterbranche produziert ausschließlich in Deutschland, verkauft weltweit und steht im Wettbewerb zu einigen wenigen europäischen und zahlreichen asiatischen Herstellern.

Wie für viele deutsche Unternehmen gilt auch hier die Devise, dass modernste Technologien und höchste Qualität als wichtigste Kaufargumente neben einem weltweiten Service zählen. Der große wirtschaftliche Erfolg, der sich in einem hohen Gewinn und hohen Zuwachsraten für den Verkauf ausdrücken, unterstreicht die Strategie.

Richtigerweise entschloss sich das Unternehmen, gerade in dieser erfolgreichen Unternehmensphase die Weichen zu stellen, um auch mittelfristig an der Spitze zu stehen. Die Kosten sollten nach unten! Einige europäische Wettbewerber produzierten bereits in China und Indien und besaßen wie auch die asiatischen Produzenten bereits einen erheblichen Standortkostenvorteil. Das betrachtete Unternehmen will jedoch weiterhin komplett auf den Standort Deutschland setzen und setzte sich zum Ziel, die Herstellkosten über andere Wege zu senken.

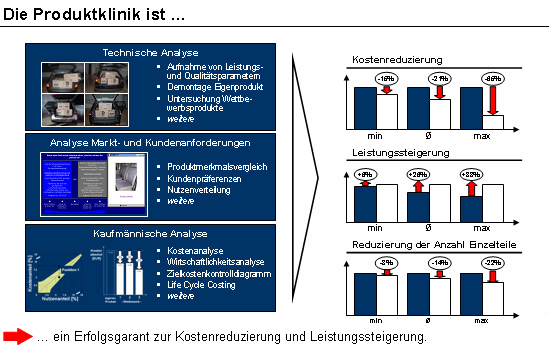

Abbildung 1: Die Produktklinik

Der Projektleitfaden bildete den Ausgangspunkt des Cost Engineerings: Dazu zählte unter anderem die Festlegung der zu untersuchenden und zu beschaffenden Wettbewerbsprodukte, die Organisation des Projektteams und die genaue Projektterminplanung.

Vorgehensweise

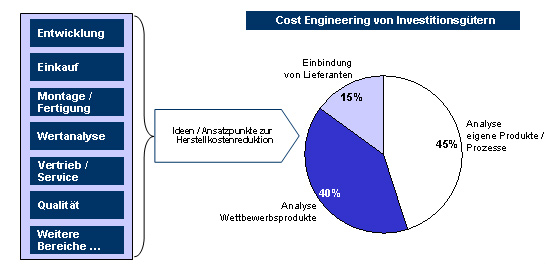

Der direkte Vergleich des eigenen Produkts mit jenen der Wettbewerber begann mit der Demontage der Produkte. In Ideenworkshops erarbeiteten funktionsübergreifende Teams Ideen zur Optimierung der Herstellkosten. In der anschließenden Phase der Konzeptworkshops wurden aus den Ideen Ansatzpunkte entwickelt und hinsichtlich ihrer Kostenwirkung und ihrer Funktionserfüllung bewertet. Außerdem wurden die Kundenanforderungen in mehreren Workshops ermittelt und zur Bewertung und Beurteilung der Ansatzpunkte herangezogen. Gegenüber einem herkömmlichen Benchmarking wurden Einzellösungen des Wettbewerbers, die als "schlechter" eingestuft wurden, im Detail analysiert, so dass Best-Lösungen identifiziert werden konnten. Außerdem diente die ganzheitliche Bewertung von Konzepten und Einzellösungen dazu, dass die spontane Kreativität der Beteiligten angeregt wurde. Somit entstanden Lösungen, die vorher weder von der eigenen Entwicklung noch einem Wettbewerber dargestellt waren. Die Potenziale eines umfangreich angelegten Cost Engineerings zeigen sich bei vielen durchgeführten Projekten in signifikanten Kostenreduzierungen und Leistungssteigerungen.

Abbildung 2: Cost Engineering von Investitionsgütern

Für den Erfolg des Cost Engineerings unumgänglich ist die stringente Umsetzung der weit mehr als 100 Lösungsansätze. Dazu wurden annähernd 700 Maßnahmen definiert und mit den Beteiligten abgesprochen. Eine Maßnahme besteht aus Inhalt, Nennung des Verantwortlichen und Termin. Beispielsweise umfasst eine Maßnahme die Anfrage an Lieferanten, eine weitere die Beschaffung von Musterteilen, eine andere den Test der Muster, um die Wirksamkeit eines Lösungsansatzes verifizieren zu können.

Permanente Maßnahmengespräche und Statuspräsentationen dienten und dienen dem Maßnahmencontrolling.

Beratungsleistungen

- Komplexitätskostenrechnung

- Produktklinik

- Variantenmanagement und Komplexitätsmanagement

- Zielkostenmanagement

Publikationen

- Produktklinik

Wertgestaltung von Produkten und Prozessen - Produktklinik

Wertgestaltung von Produkten und Prozessen - Methoden und Fallbeispiele - Komplexitätsmanagement

Komplexitätsmanagement in Vertrieb, Beschaffung, Produkt, Entwicklung und Produktion - Kostenführerschaft und Service

Der Weg zum agilen Unternehmen - Methoden und Fallbeispiele - Produktordnungssysteme

Leitfaden zur Standardisierung und Individualisierung des Produktprogramms durch intelligente Plattformstrategien - Entwicklungsprozess

Einführungsleitfaden für ein kundenorientiertes Redesign und Time to Market