Zero Emission in der Anlagenindustrie - Basis für ressourceneffizientes Wachstum

[01.12.2011]

Foto: Mimi Potter / fotolia.com

Foto: Mimi Potter / fotolia.com

Die Anlagenindustrie wuchs in den letzten Jahren weltweit mit durchschnittlich 8% pro Jahr. Die Herstellung der Anlagen findet zunehmend in den Hauptabsatzländern statt. In den letzten Jahren wurden verstärkt neue Fabriken in Asien gebaut. Um auf diesen Märkten auch zukünftig nachhaltige Renditen erwirtschaften, gesetzliche Auflagen sowie gestiegene Kundenbedürfnisse befriedigen zu können, ist es notwendig, die eigenen Stärken und Schwächen in Bezug auf die umweltfreundliche Herstellung zu kennen. Im Rahmen eines Projekts wurde hierzu ein Konzept für niedrigere Emissionen und höhere Umweltverträglichkeit von neuen Fabriken erarbeitet.

Ziele des Projekts zur Ressourcenreduzierung bei einem Anlagenhersteller

Die Zielsetzung des Zero Emission Projektes in der Anlagenindustrie lag in der Ermittlung des Energieverbrauchs im eigenen Unternehmen, der Ermittlung weiterer Einsparpotenziale von Emissionen für geplante Standorte, Emissionsvergleiche mit anderen Industrien sowie die Generierung neuer Ideen für weitere Reduktionen.

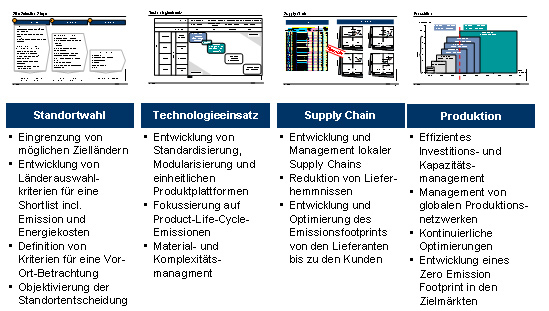

Abbildung 1: Handlungsfelder für Ressourcenreduzierung in der Anlagenindustrie

Vorgehensweise zur Ermittlung von Einsparpotenzialen

Das Ziel des Projektes war es, die Stärken und Schwächen des eigenen Unternehmens in Bezug auf Emissionen und Energieverbräuche der bestehenden Standorte und geplanter Standorte zu erkennen.

Dies umfasste eine Analyse der Standorte, der eingesetzten Technologien, der Supply Chain sowie des Produktionstyps. Zusätzliche Ideen wurden durch andere Industrien und deren Emissionen und angedachter Potenziale oder bereits durchgeführter Optimierungen gewonnen.

Das Projekt umfasste folgende Inhalte:

- Zunächst wurden Daten der einzelnen Standorte ermittelt, welche sowohl intern als auch bei den Wettbewerbern auf Standortebene zur Verfügung standen. Im Fokus stand hierbei die Ermittlung und Abgrenzung einheitlicher Daten.

- Parallel zur Datenermittlung und Abgrenzung wurden mögliche Emissionsmaßnahmen, in Abstimmung mit dem Projektteam des Unternehmens ermittelt und vereinbart.

- Auf Basis der Daten-Analyse konnten die vereinbarten Emissionsoptimierungen ermittelt und mögliche Auswirkungen abgeschätzt werden.

- Die Ergebnisse wurden anschließend in mehreren Workshops diskutiert und Optimierungsvorschläge im Vergleich zu bestehenden Werten erarbeitet.

- Abschließend wurden Potenziale ermittelt, Maßnahmen definiert und die Umsetzung in mehreren Teilprojekten abgestimmt.

Diese Vorgehensweise zur Konzipierung und Ausgestaltung einer umweltschonenderen Fertigung und deren Ergebnisse sorgten im Unternehmen für Transparenz. Hierbei ist es gelungen, das Verständnis der Mitarbeiter durch Erarbeitung gemeinsamer Verbesserungen zu schärfen.

Damit konnte schlussendlich ein gemeinsames Zielverständnis entwickelt und die gemeinschaftliche Umsetzung der getroffenen Maßnahmen durch die Mitarbeiter vereinbart werden.

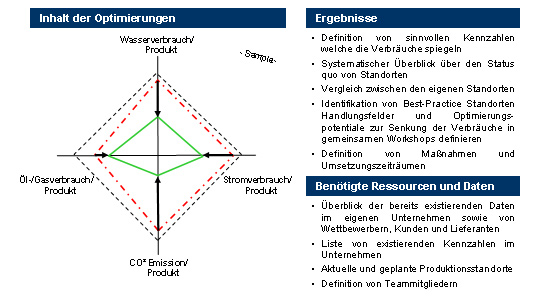

Abbildung 2: Zielsetzung der Zero Emission Produktion

Ergebnisse des Projekts zur Steigerung der Ressourceneffizienz

Die Ergebnisse der Projektaktivitäten waren vielfältig. Zum einen wurde durch die Ergebnisse transparent wo die Wettbewerber gegenüber dem eigenen Unternehmen stehen. Zum Anderen konnte durch eine gemeinschaftliche Analyse das Verständnis über die Stärken und Schwächen des eigenen Unternehmens erweitert werden um diese mit verbindlich getroffenen Maßnahmen zu verbessern. Die notwendigen Einzelmaßnahmen wurden mit den Mitarbeitern erfasst und zu Aktionsplänen zusammengefasst. Dies führte dazu, dass nicht nur für jeden bestehenden Produktionsstandort sondern auch für zukünftige Standorte Emissionsziele und Maßnahmen ermittelt werden konnten.

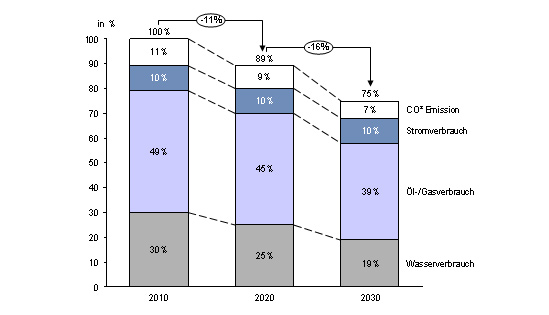

Abbildung 3: Reduktion der Energiekosten

Fallbeispiele

- Aufbau eines weltweiten Produktionssystems

- Komplexitätsreduzierung durch Segmentierung und Neuordnung der Standortstruktur

- Kurz- und mittelfristige Kostensenkung durch die Produktklinik

- Optimierung der Inbound-Logistik bei einem Unternehmen des Fahrzeugbaus

- Produktionsumzug in neue Fertigungsgebäude

- Produktivitätssteigerung in der Einzelfertigung

- Change Management

- 50 % Herstellkostensenkung durch Competitive Best-Practice in der High Tech Industrie

- Marktpotenzial Südamerika

Beratungsprodukte

- Globale Industrialisierung

- Schlanke Produktionssysteme

- Standortoptimierung

- Standortplanung

- Strategieentwicklung zur Planung und Steuerung in Produktion und Fertigung

Weiterführende Literatur

- Supply Chain Management

Optimierung der Wertschöpfungskette - Standortplanung in Produktionsnetzwerken

Standortplanung in Produktionsnetzwerken für Zulieferunternehmen und Hersteller - Solarenergie in Indien

Marktstudie - Stadtwerke

Erfolgsfaktoren europäischer Infrastruktur- und Versorgungsdienstleister - Produktklinik

Wertgestaltung von Produkten und Prozessen - Methoden und Fallbeispiele - Lean Management

Methoden, Vorgehensweisen und Wirkungsanalysen - Produktion und Controlling

Aktuelle Entwicklung im Controlling und in angrenzenden Bereichen - Produktions- und Zuliefernetzwerke

Leitfaden zur Unterstützung einer marktorientierten Produkt- und Prozessgestaltung - Produktionssysteme

Leitfaden zur methodengestützten Reorganisation der Produktion