Anlagenüberwachung und Predictive Maintenance durch Machine Learning

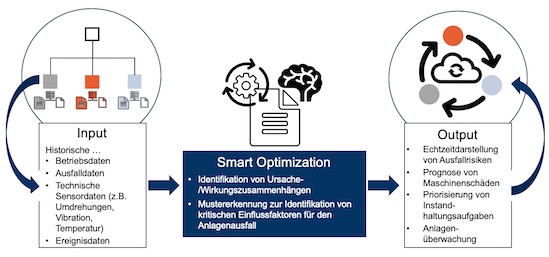

Die historischen Betriebs-, Ausfall- und Sensordaten von Maschinen und Großanlagen können genutzt werden, um Ausfallwahrscheinlichkeiten zu prognostizieren und ein Echtzeitcontrolling für verteilte Standorte aufzubauen. Der Schlüssel liegt hierzu in der Mustererkennung in den Betriebsdaten. Da die Datenlage hinsichtlich von Prozess- und Betriebsdaten in den meisten Unternehmen gut ist und die Algorithmen hierzu erprobt sind, ist Predictive Maintenance ein ideales Einstiegsprojekt für Unternehmen, die Data Science anwenden wollen.

„Der Zusammenhang zwischen historischen Betriebs- und Ausfalldaten und dem Anlagenzustand kann von jedem Unternehmen genutzt werden, um aus historischen Ausfällen auch zukünftige Ausfälle zu prognostizieren.“

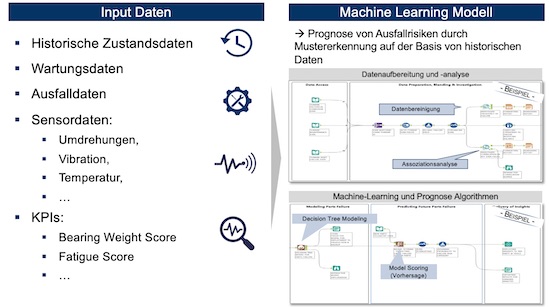

Um Machine Learning im Bereich Predictive Maintenance zu nutzen, können alle im Unternehmen verfügbaren Betriebs- und Prozessdaten aus der Vergangenheit genutzt werden, solange ein statistischer Zusammenhang zwischen Ausfällen und den Betriebsdaten herstellbar ist. Ab 5-10 untersuchten Parametern spielt es keine große Rolle, welche Maschinendaten verwendet werden, solange ausreichend viele Datenpunkte aus der Vergangenheit vorliegen. Über eine Assoziationsanalyse und Regressionsanalysen können Zusammenhänge in den Daten erkannt werden und Ausfallrisiken in Echtzeit in Dashboards dargestellt werden.

Fallbeispiel - Windanlagenbetreiber

Der Betreiber mehrerer Windkraftanlagen steht vor der Herausforderung, eine hohe Anlagenverfügbarkeit sicherzustellen und die Kosten für Instandhaltungs- und Service-Teams möglichst gering zu halten. Dies ist mit folgenden Herausforderungen verknüpft:

- Es herrscht keine übergreifende Transparenz über den Zustand aller Windturbinen in allen Regionen.

- Wartungsaufgaben und Instandhaltungsprotokolle werden nicht systematisch dokumentiert.

- Die Instandhaltung läuft stark über zyklische Wartungen ab – unabhängig vom Anlagenzustand.

- Bei vielen Wartungsaufgaben werden keine Arbeiten, sondern nur Kontrollen an der Windturbine durchgeführt.

- Trotz hohen Instandhaltungskosten und regelmäßigen Kontrollen wird der Betreiber trotzdem von Anlagenausfällen überrascht.

- Es ist unklar, welche Wartungszyklen für die einzelnen Turbinen am effizientesten sind, da alle Windturbinen unterschiedlich beansprucht werden.

Potenzial-Hypothese: Durch ein Echtzeit-Controlling des Anlagenzustandes lassen sich unnötige Wartungsaufgaben reduzieren und die Koordination der Instandhaltungs-Teams verbessern, sowie Anlagenausfälle vermeiden. Die Instandhaltungskosten sinken dadurch.

Der TCW Data Science Ansatz umfasst folgende Projektschritte:

- Auswahl, Sammlung und Sytematisierung aller relevanten Betriebs- und Ausfalldaten von allen Windanlagen der letzten 1-3 Jahre

- Entwicklung des Data-Lakes für das Machine Learning Konzept

- Entwicklung der Datenschnittstellen sodass neue Betriebs- und Ausfalldaten automatisch in den Data Lake eingespeist werden

- Partielle Nachrüstung von Sensoren an einigen Standorten

- Entwicklung, Test und Training des Machine Learning Modells

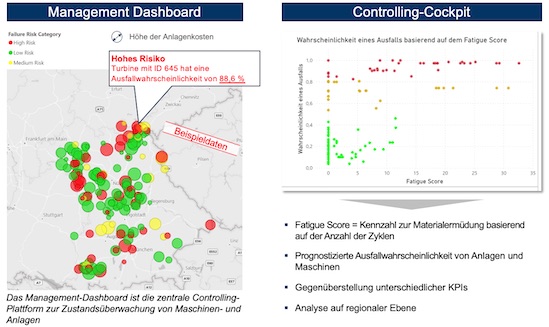

- Aufsetzen des Controlling-Dashboard und Integration aller KPIs und Funktionen für die zentrale Service-Gesellschaft

- Verankerung einer Datenstrategie und Schulung des Prozessmodells, sodass der Betreiber das Predictive Maintenance System eigenständig weiterentwickeln kann.

Die Service-Teams nutzten ein individuell konfiguriertes Controlling Dashboard, welche den Service-Team-Leiter in Echtzeit über den Anlagenzustand informierte. Eine Übersichtsdarstellung zeigt auf einen Blick die kritischen Regionen. Über eine Detailansicht konnten die einzelnen Windanlagen ausgewählt werden, um die Hintergründe der Risikobewertung aufzuzeigen.

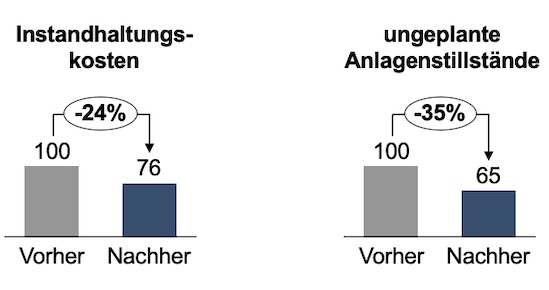

Realisierte Potenziale nach Projektende

Der implementierten Machine Learning Algorithmus führte dazu, dass das Risiko des Anlagenausfall in Echtzeit dargestellt werden konnte. Durch die partielle Nachrüstung von Sensoren wurden Datenlücken geschlossen. Die Instandhaltungskosten reduzierten sich durch effizientere zustandsorientierte Wartungen um 24%. Die ungeplanten Anlagenausfälle reduzierten sich durch Präventivmaßnahmen um 35%.