Kontinuierlicher Verbesserungsprozess in der Supply Chain

Permanenter Verbesserungsprozess zur Stabilisierung der Leistungserstellung

Herausforderung

Die enge Vernetzung von Einzelunternehmen in der Supply Chain führt zu einer deutlich höheren Gefahr von Störungen im Prozess. In einer solchen Situation können klassische Entstörsystematiken nur bedingt unterstützen. Die Gründe liegen in der häufigen Nichterfassung von Störungen, inadäquatem Risikomanagement, inflexiblen Abläufen, einer fehlenden Differenzierung von Störungen und einer internen Ausrichtung auf den eigenen geleisteten Beitrag. Um zu verhindern, dass Störungen unternehmensübergreifend wirksam werden, sind im Rahmen eines unternehmensübergreifenden kontinuierlichen Verbesserungsprozesses geeignete Maßnahmen zu realisieren.

Das TCW Konzept

Um potenzielle Defizite bei der unternehmensübergreifenden Zusammenarbeit kontinuierlich zu erkennen und im optimalen Fall zu vermeiden, bedarf es eines permanenten Prozesses zur Stabilisierung der Leistungserstellung. Ein konventionelles Entstörmanagement dient dabei lediglich als Rückkopplungssystem für die Qualität der Planung im Sinne einer Optimierung aller Prozesse. Es beinhaltet die Meldung, Zuordnung und kostenmäßige Bewertung von Störfällen im Ablauf des Geschäftsprozessnetzwerks sowie die Bestimmung und Verfolgung von störungsbeseitigenden oder präventiven Maßnahmen zur Vermeidung von Fehlleistungsaufwendungen und die Mitteilung erkannter Risiken für Folgeprozesse. Die Beschränkung auf die reine Entstörung greift zu kurz. Die kontinuierliche Optimierung zielt auf die Vermeidung von Verschwendung und Blindleistung, die Erweiterung der Problemlösungskapazitäten unter Berücksichtigung der Kunden- und Prozessorientierung. Gestaltungsfelder sind sowohl Prozesse als auch die Organisationsstruktur, das Qualitäts- und Wissensmanagement sowie das Führungssystem. Gestützt wird dies durch einen differenzierten Methodeneinsatz.

Im Rahmen des Supply Chain Managements basiert der Prozess der kontinuierlichen Verbesserung auf der Definition von Regeln, die das Vorgehen und die Zusammensetzung einer unternehmensübergreifenden Problemlösungsgruppe zum Inhalt haben.

Vorgehensweise

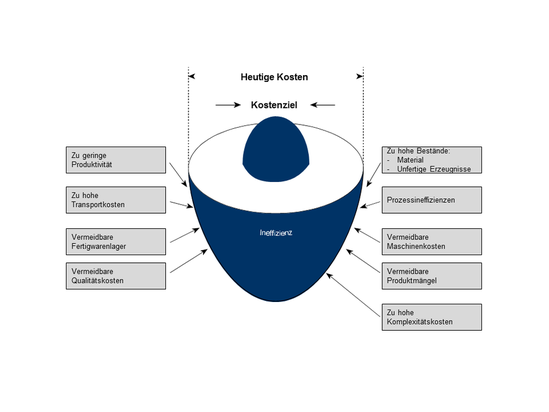

Für die Implementierung der interorganisatorischen kontinuierlichen Optimierung hat sich ein systematisches, schrittweises Vorgehen als sinnvoll erwiesen. Diese Schritte fokussieren die Realisierung von Kostensenkungs- und Leistungssteigerungspotenzialen insbesondere durch die Vermeidung von Störungen.

In der ersten Phase stehen die Fixierung der gemeinsamen Zielsetzung und die Information aller Beteiligten im Mittelpunkt. Dabei sind auch grundsätzliche Fragen nach den Erwartungen an das Konzept und dessen Gestaltung, Fragen nach der Gesamtvorgehensweise, dem Untersuchungsbereich und der Projektorganisation im Rahmen der Supply Chain zu beantworten. Hieran schließt sich die Analyse relevanter Daten an, so beispielhaft die Kosten- und Leistungsstruktur, Führungs-, Organisations- und Personalanalysen, Geschäftsprozess-, Produkt- und Strukturanalysen flankiert durch ein Benchmarking. Wesentlich hierbei ist die Einbeziehung vor- oder nachgelagerter Wertschöpfungsstufen. Die Analyse dient der Charakterisierung der Ausgangssituation und Quantifizierung der Zielgrößen. Die Identifizierung und Priorisierung von Problemfeldern und eine erste Potenzialabschätzung sind weitere Inhalte dieser Phase. In der dritten Phase erfolgen auf Basis der erkannten Problemstellungen die Formulierung der Teilprojekte, der Workshops und die Durchführung erster Lieferanten- oder Abnehmerworkshops für die Pilotbereiche unter den Aspekten der Gestaltungs-, Bereichs- oder Produkt- und Prozessorientierung. Die Positionierung der Handlungsfelder in einem Veränderungs-/Zeitbedarfsportfolio ermöglicht deren Priorisierung und gibt so neben der Abarbeitungsreihenfolge die Bearbeitungsintensität vor.

Von entscheidender Bedeutung ist die richtige Zusammensetzung des Projektteams. Die Fachkompetenz der Vertreter und die überbetriebliche Zusammensetzung des Teams determinieren maßgeblich den Erfolg des Projekts. In dieser Phase sind potenzielle Hindernisse bei der Implementierung zu identifizieren und störungsursachengerechte Konzepte und Maßnahmen zu definieren. Inhalt dieser Phase ist auch die Definition unternehmensinterner und übergreifender Sollprozesse mit der Hinterlegung von konkreten Zeit-, Kosten- und Qualitätspotenzialen. Ebenso erfolgt hier die Festlegung von Verantwortlichkeiten. Die Auswahl geeigneter Kenngrößen zur Messung des Projektfortschritts und -erfolgs, der Aufbau eines leistungsfähigen Controlling- und Visualisierungskonzepts sowie die Erstellung eines Meilensteinplanes zur Realisierung schließen diese Phase ab. In der letzten Phase der Realisierung wird zwischen der Pilotumsetzung und der flächendeckenden Ausweitung unterschieden. Gründe hierfür sind die schnellere Realisierung im Piloten, der frühe Erfolg, Lerneffekte, ein begrenzter Ressourcenbedarf und begrenztes Risiko. Unterstützt wird diese Phase durch GENESIS-Workshops, Lieferanten- oder Abnehmerworkshops, flankiert durch die Institutionalisierung des Know-how-Transfers sowie Schulungs- und Qualifizierungsmaßnahmen. Erfolgreiche Projekte werden dann sukzessiv flächendeckend umgesetzt. Schließlich ist der Fortschritt und der Erfolg der Maßnahmenumsetzung anhand der erfassten Kennzahlen zu kontrollieren und der Projektfortschritt in regelmäßigen Treffen unternehmensübergreifend zu diskutieren. Hierbei ist ein striktes Umsetzungscontrolling zu realisieren, für das eine Person oder ein unternehmensübergreifendes Gremium verantwortlich gemacht wird. Als sehr wirkungsvoll hat sich in diesem Zusammenhang die Verwendung des IT-gestützten TCW-Potenzialmanagers erwiesen, der mit definierten Umsetzungsgraden arbeitet, die nach Inhalten und nach Funktionen ausgewiesen werden können.

Ergebnisse / Potenziale

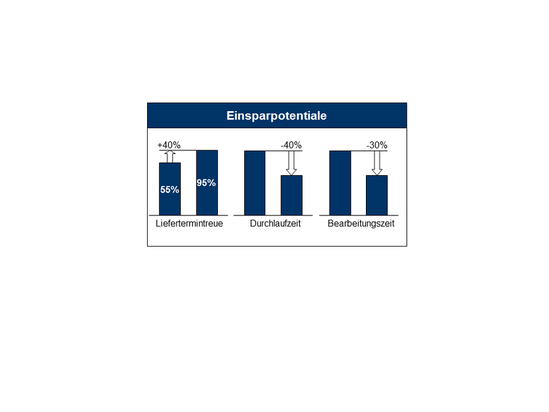

Im Ergebnis wurden im Rahmen durchgeführter Beratungsprojekte Kosteneinsparungspotenziale in Höhe von durchschnittlich 12 Prozent für Geschäftsprozesse in der Supply Chain realisiert. Die Kosteneinsparpotenziale lassen sich primär durch eine Verbesserung der Liefertermintreue, die Verkürzung von Durchlauf- und Bearbeitungszeiten sowie den Abbau von Informationsasymmetrien über die gesamte logistische Kette heben.