Logistik-Prozessmanagement

[29.07.1999]

Foto: Marco2811 / fotolia.com

Foto: Marco2811 / fotolia.com

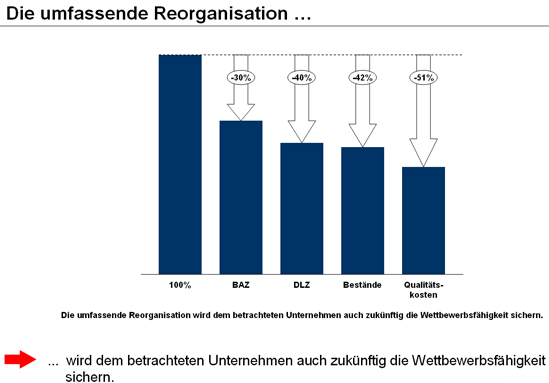

Das Unternehmen aus dem Maschinenbau ist in seinem Segment Weltmarktführer. Dies ist weitgehend auf die Qualitäts- und Innovationsführerschaft zurückzuführen. Dennoch wird befürchtet, zukünftig die Marktvorherrschaft aufgrund einer sich abzeichnenden Marktstagnation und eines damit einhergehenden Preiskampfes zu verlieren. Aufgrund der ungünstigen Kostensituation entschloss sich das Unternehmen zu einer umfassenden Reorganisation.

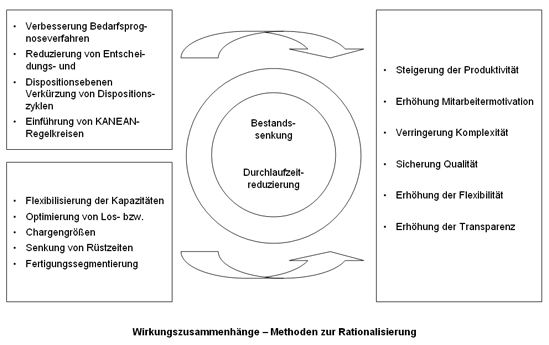

Bei der Neuausrichtung sollten Durchlaufzeitreduzierungen und Bestandssenkungen im Mittelpunkt stehen. Darüber hinaus ist eine Erhöhung der Flexibilität und Transparenz sowie Steigerungen der Produktivität und Mitarbeitermotivation anzustreben. Basierend auf dieser Zielformulierung der Rationalisierungsmaßnahmen wurden Methoden eingesetzt, die das Komplexitätsmanagement in logistischen Prozessen, die Potentialerschließung auf der Beschaffungsseite, die Bestands- und Durchlaufzeitreduzierung sowie Qualitätssicherung logistischer Prozesse beeinflussen.

Ein Indikator für Möglichkeiten zur Prozessverbesserung war die Bestandssituation. Unkontrollierte Lager- und Pufferbestände auf Rohstoff-, Halbfabrikat- und Fertigwarenebene verdeckten Fehler in den logistischen Prozessen. Ansatzpunkte zur Bestandssenkung wurden im Bereich der Planung und Steuerung sowie der Organisation des Materialflusses identifiziert. Eine Verbesserung der Bedarfsprognoseverfahren, die Reduzierung von Entscheidungs- und Dispositionsebenen, die Verkürzung von Dispositionszyklen und die Einführung von KANBAN-Regelkreisen ermöglichten die Vermeidung von Überdimensionierungen und damit eine Senkung des Bestandsniveaus.

Durch eine Flexibilisierung der Kapazitäten und Optimierung von Losgrößen konnten Puffer eliminiert werden. Die Senkung von Rüstzeiten und die Vermeidung von unproduktiven Anlagenstillstandszeiten ermöglichen durch eine Verkleinerung der Losgrößen sowie die Minimierung der Ware in Arbeit. Verflechtungen, die in der vorgefundenen verrichtungsorientierten Organisationsstruktur bestanden, konnten durch die Anwendung des Konzeptes der Fertigungssegmentierung in effizient fließende Prozesse überführt werden. Neben Bestandseffekten sowie der Senkung der Bearbeitungszeit und der Qualitätskosten zeigten sich auch erhebliche Reduzierungen der Durchlaufzeiten durch die Elimination von vermeidbaren Liege- und Pufferzeiten aufgrund der Implementierung dieser Konzepte.