Wertschöpfungspartnerschaften in der Krise?

[02.06.2009]

Foto: WavebreakmediaMicro / fotolia.com

Foto: WavebreakmediaMicro / fotolia.com

1. Die aktuelle Situation

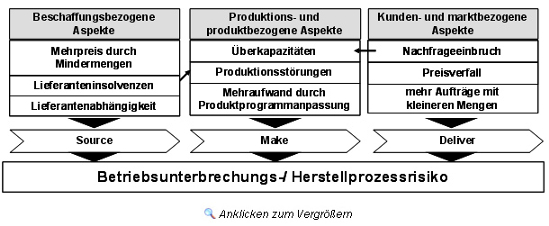

Die Weltwirtschaftskrise hat alle Branchen und Kontinente erfasst. Annähernd alle Unternehmen im globalen Wirtschaftskreislauf sehen sich mit Umsatzeinbrüchen und Gewinnrückgängen konfrontiert. Das tatsächliche Ausmaß der Krisenerschütterung ist branchen- und unternehmensabhängig, ein generell zu beobachtender Negativtrend bei der Entwicklung der betriebswirtschaftlichen Leistungsindikatoren ist jedoch allen Akteuren gemein. Die Krise hat dabei auch deutliche Auswirkungen auf die Belastbarkeit von Wertschöpfungspartnerschaften sowie die Güte und Effizienz der unternehmensübergreifenden Zusammenarbeit. In diesem Kontext kann die Krise als unfreiwilliger Stresstest von Wertschöpfungsnetzwerken und der tatsächlichen Qualität des Supply Chain Managements betrachtet werden. Es gilt abzuwarten, inwieweit die teils sehr fragilen und instabilen Wertschöpfungsbeziehungen den kriseninduzierten Belastungen standhalten werden und welche Effekte die Krise auf die Verhaltensmuster von OEM und Zulieferern hat. Die Stärke des Nachfragerückgangs nimmt vom endkundenbeliefernden OEM kommend in gegenläufiger Richtung der Wertschöpfung zu: 30-50% Umsatzrückgang beim OEM führen in der Folge zu einem Umsatzrückgang von 60-70% bei den tier 1-Zulieferern. Insofern sind vorgelagerte Wertschöpfungsstufen von den Auswirkungen der Wirtschaftskrise besonders betroffen. Probleme entstehen dann, wenn die Unternehmen nicht in der Lage sind, ihre Produktionskapazitäten rasch an die neue Nachfragesituation anzupassen. Flexibilitätsdefizite und eine mangelhafte Adaptivität der Unternehmensstrukturen und -prozesse können rasch zu einer bedrohlichen Schieflage führen. Das Kollabieren eines einzelnen Unternehmens kann schnell zur Existenzbedrohung für die gesamte Wertschöpfungskette werden, da beim Wegfall eines Partners häufig keine adäquaten Alternativen vorhanden sind oder hinreichend schnell aufgebaut werden können. Das Ausmaß der gegenseitigen Abhängigkeit wird insbesondere dann deutlich, wenn ein Glied der Kette versagt. Im Risikomanagement sind auch jene Szenarien zu berücksichtigen.

2. Entwicklung der Verhaltensmuster von OEM und Zulieferern

Die abrupte Reduktion der Absatzmengen im OEM-Geschäft haben spürbare Auswirkungen auf die Konfiguration der Supply Chain und die Kooperation der an der Wertschöpfung beteiligten Unternehmen. Strukturelle Veränderungen, die nun vorgenommen werden müssen, um auf die Krise reagieren zu können, verändern die „Spielregeln“ zwischen den Unternehmen und ebenso die Kooperationseinstellung und die Verhaltensmuster der jeweiligen Akteure: Weniger Nachfrage erfordert eine Anpassung der Kapazitäten und eine Drosselung der Produktion. Wird allerdings weniger produziert, gehen Skaleneffekte verloren und es kommt zu einer Stückkostenzunahme durch eine auf Grund der Mindermengen veränderten Kalkulationsbasis der Kostenzurechnung. Die kalkulatorisch sinnvolle und notwendige Preisanpassung betrifft nicht nur die Endprodukte des OEMs, sondern gilt ebenso für die Preise der Zukaufteile vom Lieferanten. Auch bei der Lieferantenbasis verändern sich durch die reduzierte Nachfragemenge seitens der OEM die kalkulierten Herstellungs- und Beschaffungskosten. Der ohnehin schon hohe Preisdruck auf die Zulieferer hat die Margenanteile in der Vergangenheit stetig kleiner werden lassen. Eine Kompensation der nun auftretenden Stückmehrkosten über den „Wagnis- und Gewinn-Korridor“ ist in den meisten Fällen nicht mehr möglich. Die Mehrkosten werden in aller Regel über eine Preiserhöhung an den OEM weitergegeben werden müssen. Auch die OEM stehen jedoch unter einem Preisdruck auf dem Endkundenmarkt. Ihre Preiskalkulation basiert auf einem normalen – und nicht einem krisenbeeinträchtigten – Absatzmengen-Forecasting und einer diesen Absatzumfängen entsprechenden Produktions- und Beschaffungskostenkalkulation. Sinkende Absatzmengen in Verbindung mit steigenden Beschaffungskosten setzen eine stetig schneller werdende Abwärtsspirale der Unrentabilität in Gang. Es hängt von der Machtkonstellation im Wertschöpfungsgefüge ab, wer die mindermengengetriebenen Mehrkosten letztlich schultern muss. Je größer die Angebots- oder Nachfragemacht eines Unternehmens, desto wahrscheinlicher wird er die Mehrkosten auf einen abhängigen Wertschöpfungspartner überwälzen können. Es ist daher nicht zwingend so, dass die Mehrkostenbelastung unbedingt beim Zulieferer liegen muss.

Die Unternehmen suchen in Zeiten der Rezession intensiver denn je nach Möglichkeiten der Kosteneinsparung. Auch dem Einkauf werden noch große Einsparpotenziale unterstellt. Das ist zwar in den meisten Fällen richtig, allerdings besteht die Gefahr, im Zuge der gebotenen Eile falsche und hochgradig risikobehaftete Maßnahmen mit lediglich vordergründigen Einsparungen zu ergreifen. Solche Gefahren bestehen unter anderem beim Wechsel von einer Zweiquellenbelieferung zu einer Einquellenbelieferung. Zwar bietet dieser Strategiewechsel die Möglichkeit zur lieferantenspezifischen Mengenbündelung und stellt damit eine Chance zur Kompensation der mindermengengetriebenen Einkaufspreissteigerungen durch ein vergrößertes Umsatzvolumen auf Einzellieferantenbasis dar. Auch reduzieren sich die Abwicklungs-, Komplexitäts- und Handlingskosten in der Logistik und in der Einkaufsorganisation. Allerdings nimmt die Abhängigkeit vom Exklusivlieferanten deutlich zu. Die Möglichkeit, Produktionsstörungen und -unterbrechungen beim Lieferanten durch eine zweite Beschaffungsquelle abzufedern, geht verloren. Auch die Flexibilität bei Bedarfsschwankungen nimmt ab. Es gilt ferner zu beachten, dass sich die Preisstellung des Lieferanten – trotz des Volumenzuwachses durch die Bedarfsbündelung – auch nachteilig für den OEM entwickeln kann, da der Lieferant kurz- und mittelfristig keinem Wettbewerb mehr ausgesetzt ist. Durch die Etablierung einer Einquellenbeschaffung kann sich das Machtgefüge innerhalb der Supply Chain deutlich wandeln und zum Nachteil für den Nachfrager entwickeln. Insofern ist es von großer Wichtigkeit, mögliche Single Sourcing-Lieferanten vor der Auswahl genau zu analysieren und objektiv unter Berücksichtigung des Risikoaspektes zu bewerten. Positiv verhaltenssteuernd wirkt sich eine kooperative Ausgestaltung der Abnehmer-Lieferanten-Beziehung aus. Im Rahmen der Zusammenarbeit müssen Incentivierungsmechanismen implementiert werden, die eine Stabilisierung der Kooperation ermöglichen und das Risiko einer unternehmensindividuellen Teiloptimierung reduzieren. In Frage kommen dabei Methoden des Projektmanagements, des Beziehungsmanagements und des gemeinschaftlichen Risikomanagements. Eine wichtige Rolle spielen eine vertrauensbildende Vertragsgestaltung, Mechanismen des Vorteilsausgleichs und der Nutzenverteilung, klar definierte und dokumentierte Regeln der kooperationsbezogenen Entscheidungsfindung und Konfliktlösung sowie gemeinsame Risikoworkshops zur Risikoidentifikation und Lieferantenentwicklungsprogramme als Instrument der Risikohandhabung.

Eine probate Strategie zur Stabilisierung der Unternehmensposition in turbulenten Zeiten können Produktoffensiven sein. Sie versetzen Unternehmen in die Lage, auch in Zeiten eines allgemeinen Nachfragerückgangs Marktanteile zu sichern oder gar auszubauen. Allerdings ist die Weiterentwicklung des Produktportfolios in der Regel mit Investitionen verbunden. Diese Investitionen fallen zudem nicht nur beim OEM an. Auch die Zulieferer tragen durch F&E-Aufwendungen und Kosten der Produktionsumstellung einen finanziellen Anteil an der Produktpolitik der OEM. Insbesondere in der Vorserienphase sind – um als potenzieller Lieferant „im Rennen zu bleiben“ – umfangreiche Vorleistungen zu erbringen. Diese lieferantenseitigen Investitionen haben ein vergleichsweise hohes Risiko, da die tatsächliche Auftragsvergabe an den Lieferanten häufig noch nicht stattgefunden hat und die Serienzuführung der Prototypen im Entwicklungsstadium nicht sichergestellt ist. Häufig ist unklar, wer welchen Anteil an den Entwicklungskosten trägt. Es fehlen klare vertragliche Regelungen für gemeinsame, unternehmensübergreifende Innovationsprojekte. Auch wird in der Leistungsverrechnung häufig die niedrige Stückzahl der Prototypen und die damit einhergehenden Kostensteigerungen auf Einzelteilbasis zu wenig berücksichtigt. In der „try and error“-getriebenen Vorserien-Innovationsphase sind andere Vertrags- und Koordinationsmechanismen nötig als im eingeschwungenen Seriengeschäft. Die Prozessperspektive muss bei unternehmensübergreifenden Vereinbarungen über Leistungsaustauschbeziehungen im Prototypengeschäft einen höheren Stellenwert bekommen und die Ergebnisperspektive in Relation dazu in den Hintergrund treten. Hier liegen große Potenziale zur Verbesserung der Zusammenarbeit und damit zur Steigerung der Effektivität und Effizienz der gesamten Wertschöpfungskette.

3. Anpassung als Chance zur Erneuerung

Die notwendigen strukturellen und prozessualen Anpassungen der unternehmensübergreifenden Wertschöpfung stellen die Unternehmen vor große Herausforderungen. Sie stehen vor der Aufgabe, Kapazitäten anzupassen und die Produktionsfaktoren zu flexibilisieren. Dies erfordert strukturelle Einschnitte und die Bereitschaft zu einer umfassenden Neujustierung der Ablauf- und Aufbauorganisation. Es ist allerdings so, dass die Optimierungsmaßnahmen in zahlreichen Unternehmen schon viel früher hätten ergriffen werden können. Erst der Leidensdruck der Krise stellt jetzt häufig den Initialzünder für Anpassungen dar. Veränderungen geschehen nicht von heute auf morgen und auch die Potenziale werden zu einem großen Teil nicht unmittelbar wirksam. Es ist zu erwarten, dass sich die Unternehmenslandschaft sowohl bei OEM als auch bei den Zulieferunternehmen daher noch verändern wird.

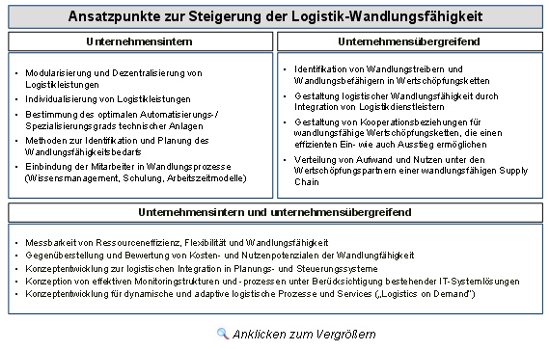

Wichtig ist es, die Anpassung auch als Chance zur Erneuerung zu begreifen. Maßnahmen sollten nicht nur auf kurzfristige Effekte abzielen, sondern langfristig eine Positionsverbesserung des eigenen Unternehmens und der Supply Chain ermöglichen. Auch ist es wichtig, dass nun nicht nur unternehmensindividuelle Teiloptimierungen stattfinden, sondern nach unternehmensübergreifenden Lösungen zur Gesamtoptimierung der Wertschöpfungskette gesucht wird. Hauptansatzpunkte der Supply Chain-weiten Optimierung liegen in der Erhöhung der Flexibilität und der Wandlungsfähigkeit. Wesentlicher Aspekt ist es hierbei, organisatorische und prozessuale Stellhebel zu bedienen, die der Ungleichverteilung von Flexibilitätspotenzialen und Flexibilitätsbedarfen innerhalb der Supply Chain entgegen wirken. Unter Flexibilität wird eine permanent vorgehaltene Anpassungsfähigkeit von Systemen verstanden. Der Grad der Flexibilität beschreibt die Wandlungsfähigkeit (Anpassbarkeit, Erweiterbarkeit, Reduzierbarkeit) jenseits von festgelegten Grenzen unter organisatorischen, technischen, personellen und logistischen Gesichtspunkten.

Unternehmensintern spielt dabei die Modularisierung von Logistikleistungen, die Bestimmung des optimalen Automatisierungs- und Spezialisierungsgrads technischer Anlagen sowie die Einbindung der Mitarbeiter in die Wandlungsprozesse über Wissensmanagementsysteme, Schulungen und flexiblere Arbeitszeitmodelle eine herausragende Rolle. Unternehmensübergreifend gilt es, Wandlungstreiber und Wandlungsbefähiger von Wertschöpfungsketten zu identifizieren und zu bewerten. Bei der Schaffung einer logistischen Wandlungsfähigkeit kommt der Integration von Logistikdienstleistern hohe Bedeutung zu. Eine sinnvolle Dienstleistereinbindung ermöglicht eine Verschlankung und Flexibilisierung der Prozesse bei OEM und Zulieferer. Erforderlich für wandlungsfähige Wertschöpfungsketten ist die Gestaltung von Kooperationsbeziehungen, die einen effizienten und schnellen Ein- wie auch Ausstieg der Partnerunternehmen ermöglichen und so die Reaktionsfähigkeit der Supply Chain bei Störereignissen erhöhen. Sowohl unternehmensintern als auch unternehmensübergreifend ist die Quantifizierung und Messung der Ressourceneffizienz, Flexibilität und Wandlungsfähigkeit sicherzustellen. Hierfür ist eine Konzeption von effektiven Monitoringstrukturen und -prozessen unter Berücksichtigung bestehender IT-Systemlösungen erforderlich. Gemeinsam mit den Partnern der Supply Chain sind Konzepte für adaptive logistische Prozesse und Services zu entwickeln.

4. Fazit

Alle Unternehmen wollen gestärkt aus der Krise herausgehen. Aber wie? Mit kurzfristigen Maßnahmen wird zwar das Überleben gesichert, aber keine bessere Position im Markt erreicht. Vielmehr wird das Risiko durch Know-how-Abfluss sowie die Belastung von Geschäftsbeziehungen erhöht. Aus strategischer Sicht verbleibt nur ein gemeinschaftliches Angehen der Probleme. Der Gedanke der Collaboration jenseits des Wettbewerbs muss belebt werden. Auch sind gemeinsame Maßnahmen zur Wertgestaltung von Produkten und Prozessen notwendig, auch wenn dies Anstrengung und Geld kostet. Ein Overengineering in den meisten Produkten ist genauso anzugehen wie die Befreiung der Prozesse von überflüssigem Ballast. Die Zeiten hierfür sind günstig. Sinngebungsbemühungen sind zurzeit überflüssig und eine große Kosteneinflussgröße, nämlich die „Beschlusskosten“, ist mit weniger Widerstand bedienbar.