Sicherstellung der Lieferfähigkeit durch Engpassmanagement

[06.05.2020]

Herausforderung: Produktionsabbrüche und Engpässe

Es handelt es sich um ein internationales Unternehmen aus dem Maschinen- und Anlagenbau mit einem globalen Netz an Fertigungsstandorten. Innerhalb des deutschen Werkeverbunds fertigte ein Standort unter anderem Einzelkomponenten für Maschinen, welche in anderen Werken endmontiert werden.

Die Liefertreue des Standorts war aufgrund von

- eigenen Prozessschwächen,

- Value-Stream-Problemen und

- einer schlechten Koordination von Sub-Lieferanten

auf einem Niveau von rund 70% und somit nicht zufriedenstellend.

Viele Bauteile wurden nicht termingerecht und in der gewünschten Qualität an die Kunden geliefert. Die schlechte Performance des Standorts hatte aufgrund der engen Verzahnung der einzelnen Produktionsstätten konkrete Auswirkungen auf die Prozessabläufe der abnehmenden Montagewerke, da es aufgrund der Fehlteile zu Produktionsverzögerungen kam. Die Kundenzufriedenheit nahm immer weiter ab, das Vertrauen in die Handlungsfähigkeit des Standorts sank.

Im Kontext dieser Rahmenbedingungen war die Zielsetzung, wieder eine hohe Lieferfähigkeit zu erreichen sowie eine termin- und qualitätsgerechte Teileversorgung der Kunden sicherzustellen. Das Unternehmen beauftragte die Unternehmensberatung TCW mit der Optimierung der Liefertreue. Dazu gehört unter anderem der Aufbau eines effektiven Engpassmanagements zur Gewährleistung von synchronisierten Material- und Informationsflüssen.

Ansatz: Value-Stream Mapping der 50 kritischsten Bauteile

Die Einrichtung eines Programmbüros zur Strukturierung der Tätigkeiten der Taskforce zielte darauf ab, durch die Analyse der Ist-Situation Transparenz zu schaffen, um diese als Basis für eine Optimierungsinitiative zu nutzen. So wurden zunächst durch Analyse der Fehlteile des letzten Jahres die 50 kritischsten Bauteile identifiziert und diese dann entlang des Herstellungsprozesses auf Unstimmigkeiten überprüft.

Im Zuge der Ist-Analyse wurde ersichtlich, dass die Hauptstellhebel in den Bereichen

- Prozessabläufe,

- Stammdaten und Lieferantenmanagement

zu suchen waren.

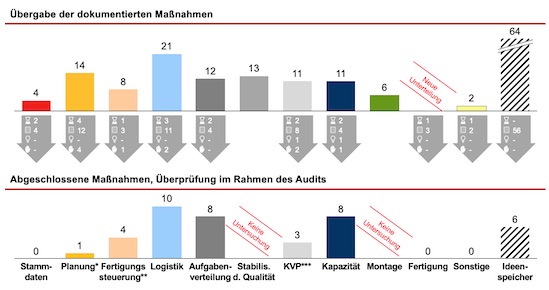

So waren beispielsweise falsche Rüst- und Bearbeitungszeiten im Planungssystem hinterlegt. Die identifizierten Maßnahmen wurden in eine Controlling-Struktur überführt, um den Fortschritt konsequent verfolgen zu können. Im Handlungsfeld Prozesse standen vorrangig die Produktions- und Logistikprozesse im Vordergrund. Zunächst erfolgte eine detaillierte Ist-Aufnahme der Materialströme und der dazugehörigen Informationsflüsse. Die Wertstromanalyse offenbarte als Hauptursachen für die Prozessschwächen Planungsfehler aufgrund unrealistischer Stammdaten, mangelndes Qualifikationsniveau der Mitarbeiter und mangelnde Prinzipien einer schlanken und kundenorientierten Produktion. Insbesondere die Herausforderungen im Bereich der Stammdaten und des Lieferantenmanagements erschwerten eine termingenaue Planung der Fertigungskapazitäten und führten in der Folge zu erheblichen Prozessverzögerungen. Durch schlecht abgestimmte Kapazitäten und Barrieren im Informationsfluss zwischen dem Fertigungsstandort und seinen Sub-Lieferanten wurden diese zum kritischen Engpass für die Fertigstellung der Teile. Die Behebung der skizzierten Problemursachen erforderte einen konzeptionellen Ansatz zur Verbesserung der Liefertreue, welcher aus vier Bausteinen bestand:

- Informationsflussoptimierung,

- Stammdatenbereinigung,

- Automatisierung von Prozessen und Abläufen sowie

- Maßnahmen zur Produktivitätssteigerung und zum Aufbau und zur Steuerung von Sub-Lieferanten.

In Konzeptworkshops wurden Lösungsansätze entlang der Produktions- und Logistikprozesse gemeinsam erarbeitet. Konkret wurden entlang des Materialflusses die Durchlaufzeiten durch Umstellung von Dispositionsparametern, Losgrößenanpassungen und Rüstzeitoptimierungen reduziert. Der daraus resultierende, optimierte Materialfluss führte zur Beseitigung der größten Verschwendungsursachen. Zur Realisierung des Wissenstransfers wurde ein anforderungsgerechtes Schulungsprogramm für die Mitarbeiter entwickelt, um die Prinzipien einer schlanken und kundenorientierten Fertigung zu vermitteln und nachhaltig zu verankern. Daneben bestand ein weiteres wichtiges Ziel in der Herstellung von Transparenz über den Auftragsstatus und die Terminverfolgung. Die Voraussetzung zur Optimierung der Informationsflüsse war eine umfassende Stammdatenbereinigung, welche gemeinsam mit Spezialisten der Produktionsplanung und Arbeitsvorbereitung als auch auf Shopfloor-Ebene durchgeführt wurde.

Darüber hinaus mussten Systemschnittstellen zwischen dem produktionsführenden ERP-System und angrenzenden Planungsmodulen neu justiert werden, um einen reibungslosen Datenfluss zu ermöglichen. Im Rahmen von Lieferantenaudits wurden die verlängerten Werkbänke darauf vorbereitet, ihre Prozessanbindung sowohl systemtechnisch als auch logistisch so umzustellen, dass eine termingerechte Abarbeitung der Aufträge sichergestellt werden konnte. Außerdem wurden Maßnahmenfahrpläne zur Qualitätssteigerung gemeinsam erarbeitet und verabschiedet. Um die Produktivität der internen Fertigung auf ein höheres Niveau zu heben, wurden weitere Maßnahmen zur Produktivitätssteigerung identifiziert. Dazu zählten die durchgängige Implementierung einer Mehrmaschinenbedienung, um einen flexibleren Personaleinsatz in der Fertigung zu ermöglichen. Zur Reduzierung des Materialausschusses wurden die maßgeblichen Software- sowie die entsprechenden Arbeitsprozesse so optimiert, dass das zu verschrottende Rohmaterial signifikant reduziert werden konnte. Die Automatisierung der Ausfertigung von Fertigungsdokumenten führte zu einer schnelleren Auftragsfeineinplanung durch die operativen Mitarbeiter. Durch Anpassungen im Schichtmodell, die gezielte Rekrutierung qualifizierter Mitarbeiter in unterbesetzten Bereichen und die Etablierung von Springern zwischen verschiedenen Fertigungsbereichen konnte das Kapazitätsangebot ausgeweitet werden. Weitere identifizierte Maßnahmen, welche nicht direkt im Zusammenhang mit dem Engpassmanagement standen, wurden dokumentiert, um diese der Organisation zur Weiterentwicklung bereit zu stellen. All diese Maßnahmen wirkten sich positiv auf die Produktivität aus. Durch ein wirkungsvolles Umsetzungscontrolling der eingeleiteten Maßnahmen wurden die angestrebten Projekterfolge erreicht.

Ergebnisse und Potenziale

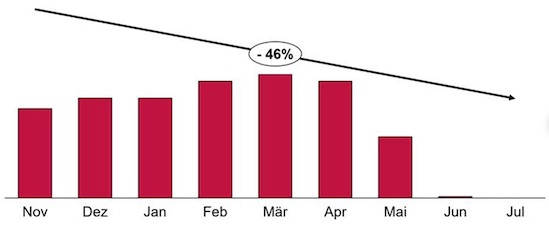

Durch den ganzheitlichen Ansatz des Engpassmanagements konnte in kurzer Zeit die Fehlteilesituation verbessert und damit Sonderkosten für Eiltransporte sowie Stillstandskosten in den Montagewerken signifikant reduziert werden. Die Realisierung eines kontinuierlichen Materialflusses führte zur Vermeidung von Verschwendung und Blindleistung und ermöglichte vollständige Transparenz über den Bearbeitungsstand der Aufträge. Leerzeiten zwischen Bearbeitungsvorgängen wurden weitestgehend vermieden, sodass eine flussorientierte Fertigung gegeben war. Verzögerungen im Prozess wurden frühzeitig erkannt und schnell behoben. Die Maßnahmen zur Produktivitätssteigerung ermöglichten die Ausschöpfung von erheblichen Potenzialen in Bezug auf die Bearbeitungszeit- und Durchlaufzeitreduzierung. Durch den tiefen Einblick in die Prozesslandschaft des Werkes konnten im Sinne einer Werksweiterentwicklung weitere Maßnahmen in den Bereichen

- Organisationsentwicklung,

- Transparenz,

- Automatisierung,

- KVP und

- Technologie

identifiziert werden und im Rahmen eines nachgelagerten Audits überprüft werden. Insgesamt konnte die Qualität gesteigert werden, da die Mitarbeiter während des Projektverlaufs umfassende Methodenschulungen durchlaufen hatten. Ein kontinuierliches Reporting der Maßnahmen sorgte für eine zügige Umsetzung der Maßnahmenpakete. Insgesamt trug das Projekt vor allem dazu bei, die Kundenzufriedenheit wieder zu erhöhen und die Lieferperformance zu verbessern.

Beratungsleistungen

Publikationen

- Produktivitätsverbesserung

Leitfaden zur kurzfristigen und permanenten Produktivitätssteigerung in kleinen und mittleren Unternehmen - Durchlaufzeit-Halbe

Leitfaden für Wertschöpfungs- und Geschäftsprozesse - Engpassmanagement in der wandelbaren Supply Chain

Eine theoretische und empirische Analyse