Szenarioanalyse zur Standortwahl und Materialflussoptimierung am Beispiel der Chemieindustrie

[17.10.2016]

Standort- und Materialflussplanung für eine modulare Produktionseinheit

Das TCW definierte einen standardisierten Prozess für die Planung von Standort und Materialfluss, um die Produktionsmodule möglichst aufwandsarm in die bestehende Produktion zu integrieren. Das Vorgehen im Projekt gliedert sich hierzu in folgende Schritte: Zunächst werden im Rahmen der Ist-Analyse die relevanten Informationen beschafft und anschließend ausgewertet. Hierzu wurden die Daten anhand einer Wertstromanalyse erhoben und visualisiert. Es wurde damit transparent, welche Prozessschritte in der Produktion auf dem Werksgelände durchlaufen werden und wie die zugehörigen Materialflussbeziehungen ausgestaltet sind.

Darauf aufbauend wurde in Schritt 2 die Konzeptplanung durchgeführt. Unter anderem waren folgende Fragestellungen zu beantworten:

- Wie ist die Produktionseinheit in den Fertigungsprozess einzubinden?

- Wie viel Platz benötigt die Produktionseinheit auf dem Werksgelände?

- Welches Logistiksystem ist zu verwenden?

- Wie hoch ist sein Platzbedarf?

- Wo ist die Produktionseinheit aufzustellen?

Die erste Frage konnte nach der Strukturplanung beantwortet werden. Hierbei wurden die Ergebnisse aus der Wertstromanalyse in Schritt 1 verwendet und auf dem Werksplan visualisiert. Die Dimensionierung der Aufstellfläche führte zum Flächenbedarf für die Produktionseinheit inklusive Grundfläche und dem Platzbedarf geöffneter Türen. Die Dimensionierung des Logistiksystems erfolgte daraufhin auf Basis der aufgenommenen Materialflüsse. Zur Wahl standen hier etwa Hubwagen- und Staplerverkehr sowie die Anbindung der Produktionseinheit über Rohrleitungen an Lagertanks oder Vorgänger- und Nachfolgerprozesse. Je nach Logistiksystem waren somit neben der Grundfläche zusätzlich Transport- und Verkehrsflächen sowie Zwischenlagerflächen vorzusehen. Aus der Grund- und Logistikfläche ergab sich somit der gesamte Flächenbedarf der mobilen Produktionseinheit. Für verschiedene Logistiksysteme wurden verschiedene Szenarien ermittelt, welche anschließend zu bewerten und auszuwählen waren. Dies erfolgte im dritten Schritt. Zum einen wurde die Bewertung durch eine Kostenvergleichsrechnung vorgenommen, zum anderen erfolgte eine Berücksichtigung der nicht-monetären Kriterien, wie die Erweiterungsfähigkeit der Aufstellfläche und die Zugänglichkeit mit Transportmitteln, über eine Nutzwertanalyse. In die Kostenbewertung für die Standortwahl flossen die baulichen Anpassungen am Aufstellort der Produktionseinheit sowie die Anbindung der Produktionseinheit an die Infrastruktur des Standorts mit ein. Für die Bewertung des Logistiksystems wurden die Investitions- und Betriebskosten ermittelt und einander gegenübergestellt. Basierend auf den Ergebnissen des Kostenvergleichs und der Nutzwertanalyse wurde die geeignetste Alternative für eine Umsetzung empfohlen.

Potenziale

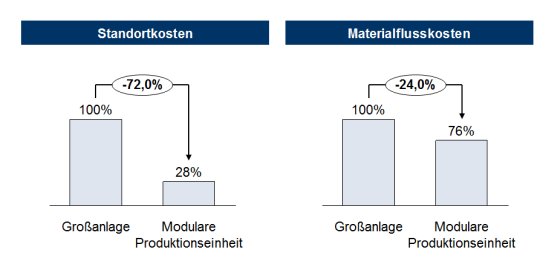

Die Szenarioanalyse ermöglicht einen detaillierten Vergleich der Standort- und Materialflusskonzepte. Die Kosten am Standort einer modularen Produktionseinheit waren im vorliegenden Fall um 72% geringer als bei einer Großanlage, welche sehr umfangreiche bauliche Anpassungen am Aufstellort erforderlich gemacht hätte. Auch die Materialflusskosten waren 24% geringer, da der neue Standort aufgrund niedrigerer Distanzen zu Lagerorten geringere Fahrzeiten ermöglichte und somit Personalkosten senkte.

Publikationen

- Logistik- & Supply-Chain-Architekturen

Leitfaden für die Gestaltung von kundenwertschaffenden Servicenetzwerken - Modularisierung 4.0

Leitfaden zur modularen Gestaltung von Organisation, Produkten, Produktion und Services - Supply Chain Management

Leitfaden für ein unternehmensübergreifendes Wertschöpfungsmanagement