Durchführung einer Produktklinik und organisatorische Verankerung des Cost Engineerings

[04.05.2015]

Foto: alphaspirit / fotolia.com

Foto: alphaspirit / fotolia.com

Ausgangssituation des betrachteten Zulieferers

Wie sichere und verbessere ich die Profitabilität meiner Produkte bei steigendem Wettbewerbdruck? - Die Antwort darauf ist eine kontinuierliche Ermittlung und Realisierung von Kostensenkungspotenzialen.

Zu diesem Zeitpunkt existierte in dem Unternehmen bereits eine Vielzahl an Einzelansätzen zur Produktkostenoptimierung. Dennoch wuchs der Bedarf nach einer integrativen Methodik, die eine strukturierte und nachhaltige Herstellkostenreduzierung ermöglicht. Um dem hohen Wettbewerbsdruck stand zu halten, war es notwendig alle Abteilungen und deren Kostenhebel einzuflechten. Infolge des hohen Materialkostenanteils von über 50% war insbesondere die intensive Einbindung von Lieferanten eine wesentliche Vorgabe.

Zielsetzung des Projekts war es daher, den praxisbewährten Ansatz der Produktklinik pilothaft durchzuführen, das Methodenspektrum der Produktklinik zu schulen, sowie das Cost Engineering-Konzept im Unternehmen zu verankern. Des Weiteren wurde von der Unternehmensleitung angestrebt neue, innovative Lösungskonzepte zu generieren und das „out of the box“-Denken gezielt zu fördern.

Umsetzung der Produktklinik

- Abgrenzung des Untersuchungsbereichs in einem Projektleitfaden

- Analyse der Produkt- und Funktionsstruktur

- Wahl eines europäischen und zweier chinesischer Wettbewerbsprodukte als Benchmarking-Objekte

- Untersuchung eines technisch verwandten, branchenfremden Produkts

- Zerlegung der Produkte in cross-funktionalen Teams im Rahmen von vier Demontageworkshops

- Nutzung des abteilungsübergreifenden Wissens für die Generierung neuer Ideen

Die im Rahmen des Projektleitfadens erarbeitete Funktionsstruktur diente als wichtige Orientierung bei der Zerlegung und beim Vergleich der untersuchten Produkte.

Als Ergebnis der Demontageworkshops konnten über 120 Verbesserungsansätze formuliert werden, die in detaillierte Ideensteckbriefe überführt und in einer übergreifenden Ideenliste konsolidiert wurden. Über die gesamte Projektlaufzeit wurde ein „Showroom“ eingerichtet, in dem die Demontagen stattfanden und die zerlegten Teile im direkten Vergleich ausgestellt wurden. Dieses Vorgehen hat sich vielfach bewährt, um mit der Produktklinik als physischem „Lernort“ den Wissenstransfer in die Organisation zu unterstützen. Weiterhin wurde eine ausführliche Benchmarking-Dokumentation erstellt, die Vergleiche von der Produkt- bis hin zur Einzelteilebene ermöglichte. Das Benchmarking auf Einzelteilebene umfasste dabei die Bewertung hinsichtlich technischer und kosteneffizienter Realisierung sowie hinsichtlich der Eignung für Niedriglohnländer.

Parallel zu den Demontagen wurden Ideenworkshops mit den Lieferanten durchgeführt. Diese zielten darauf ab, gemeinsam Verbesserungsideen zu identifizieren und zu detaillieren. Sämtliche Ideen wurden hinsichtlich Einsparpotenzial, Implementierungskosten und Umsetzungsdauer bewertet, sowie im Rahmen von cross-funktionalen Konzeptworkshops zu Konzepten gebündelt. Im nächsten Schritt wurde ein detaillierter Implementierungsplan mit Verantwortlichkeiten und Meilensteinen ausgearbeitet. Die Erfahrungen zeigen, dass der Umfang der realisierbaren Potenziale direkt mit der Güte und Detailtiefe des Implementierungsplans korreliert.

Abschließend wurde geprüft, in welchem Maße die erarbeiteten Optimierungskonzepte auch bei anderen Produkten innerhalb des Produktprogramms Anwendung finden können.

Fazit des Projekts

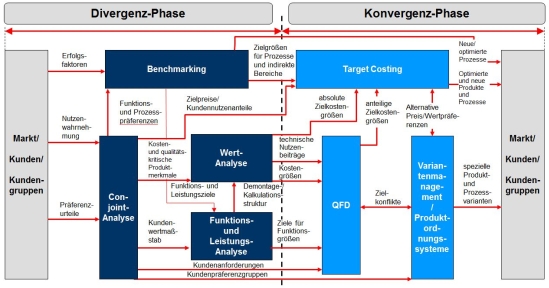

Im Rahmen des Projekts kam eine unternehmensindividuell angepasste Verknüpfung der TCW-Methodenbausteine zur Anwendung. Das Methodenspektrum der Produktklinik ermöglichte eine systematische Abarbeitung aller Handlungsfelder, sowohl aus einer Material- als auch aus Prozesskostenperspektive.

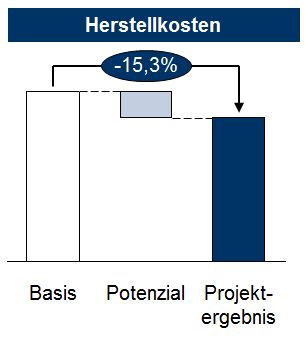

Insgesamt wurde ein Potenzial zur Reduzierung der Herstellkosten von über 15% erarbeitet, wodurch die Marge des untersuchten Produktes erheblich verbessert werden konnte. Auch das Ziel, radikale Innovationen zu fördern, wurde erreicht. Beispielsweise wurden neueste Entwicklungen aus dem Bereich der Materialtechnik sowie der Fertigungstechnik bei der Konzepterarbeitung berücksichtigt, die zu mehreren Patentanmeldungen führten.

Um die „Cost Engineering“-Philosophie nachhaltig im Unternehmen zu verankern, wurde während des Projektes eine neue Organisationseinheit ins Leben gerufen, welche in alle Projektaktivitäten intensiv eingebunden und kontinuierlich geschult wurde. Der Methodentransfer wurde dabei mittels einer Qualifikationsmatrix kontinuierlich nachverfolgt. Außerdem wurde ein SharePoint im Intranet eingerichtet, der sämtliche Ergebnisse des Pilotprojektes strukturiert abbildete und als Grundlage für den Roll-out der Methodik der Produktklinik und des Cost Engineerings im Unternehmen genutzt wurde.

Beratungsprodukte

Publikationen

- Cost Engineering

Leitfaden zur Gestaltung von Produktkosten - Cost Engineering - Kundenwertgestaltung von Produkten, Prozessen und Services

Tagungsband des Münchner Management Kolloquiums 2013 - Produktklinik

Leitfaden zur Steigerung der Lerngeschwindigkeit und Produktkostensenkung - Produktordnungssysteme

Leitfaden zur Standardisierung und Individualisierung des Produktprogramms durch intelligente Plattformstrategien