Ersatzteillogistik neu gedacht durch 3D-Druck

[12.07.2018]

Hohe technische Komplexität und lange Lebenszyklen bei maximaler Ersatzteil-verfügbarkeit

Der Luftfahrtsektor weißt ein beträchtliches Umsatz- und Margenpotenzial im After-Sales-Service auf. Aufgrund der hohen Lebensdauer und der starken Beanspruchung von Turbinenkomponenten ist hier insbesondere das Ersatzteilgeschäft für Hersteller von höchstem Interesse. Die hohe technische Komplexität, die starke Beanspruchung sowie der lange Lebenszyklus von mehreren Jahrzehnten machen Turbinenschaufeln zu einem Kernelement im Ersatzteilgeschäft des Unternehmens. Möglichst geringe Standzeiten und eine maximale Ersatzteilverfügbarkeit sind für die Flottenbetreiber von höchster Priorität.

Im vorliegenden Fallbeispiel bedeutet das für den Hersteller, die entsprechenden Ersatzteile und Komponenten über mehrere Jahrzehnte zu lagern und auf individuellen Kundenwunsch nachzuproduzieren. Neben einer hohen Kapitalbindung hat dies auch einen hohen logistischen Aufwand und eine hohe Komplexität in der Fertigungskette zur Folge. Ziel des Projekts war es, durch eine Nutzwertanalyse neue Ansätze zu untersuchen, um diese Faktoren zu verbessern und somit Zeit und Kosten zu sparen.

Kundenwertgenerierung und Herstellkostenoptimierung durch Additive Fertigung

Für die Nutzwertanalyse wurde der Einsatz von additiver Fertigung im After-Sales-Service der Kernprodukte des Unternehmens untersucht. Zu diesen Kernprodukten gehören Turbinenteile für die Bereiche Luftfahrt und Kraftwerksbau (Gasturbinen). Trotz technologischer Unterschiede weisen die beiden Anwendungsfelder zahlreiche Gemeinsamkeiten wie anspruchsvolle gesetzliche Rahmenbedingungen und Zertifizierungsprozesse, hohe technische Anforderungen und komplexe Herstellverfahren für die Turbinenkomponenten auf. Turbinenschaufeln stellen durch die hohe thermische und mechanische Beanspruchung, die wechselnden Umweltbedingungen sowie die hohen Anforderungen an die Dauerfestigkeit, ein besonders kritisches Bauteil mit einer hohen Bedeutung für das Ersatzteilgeschäft dar. Der Herstellprozess unterliegt dabei großen prozesstechnischen Herausforderungen, was sich in folgenden Punkten wiederspiegelt:

- Es kommt zu hohen Herstellkosten der Bauteile.

- Der Herstellprozess führt zu einer erhöhten Fehlerquote.

- Die Wirtschaftlichkeit der Produktion ist direkt von den Losgrößen abhängig.

- Durch das schwer prognostizierbare Ersatzteilgeschäft ergibt sich eine hohe Planungsunsicherheit, die eine häufige Anpassung der Fertigungssequenzierung und die Einschleusung von Eilaufträgen zur Folge hat.

Trotz eines modernen Fertigungssystems führen konventionelle Herstellverfahren regelmäßig zu Flexibilitätsgrenzen. Der Einsatz additiver Fertigungsverfahren greift gezielt an diesen Schwachstellen an.

Durch den zielgerichteten Einsatz additiver Fertigung lassen sich neue Potenziale zur Kundenwertgenerierung und Herstellkostenoptimierung erschließen.

- Turbinenschaufeln lassen sich durch additive Fertigung in geringen Stückzahlen bedarfsweise und individuell anfertigen.

- Durch Designfreiheit in der Bauteilgeometrie können technische Leistungsparameter optimiert werden.

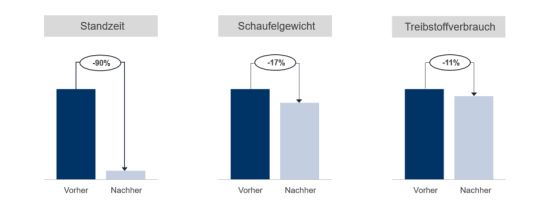

- Durch Gewichtseinsparung von bis zu 17% kann der Kraftstoffbedarf um bis zu 11% reduziert werden.

- Die Durchlaufzeiten werden um bis zu 50% und ungeplante Stillstandzeiten um bis zu 90% reduziert.

Veränderungen durch die Additive Manufacturing Technologie

Durch die Übertragung des 3D-Druck-Ansatzes auf den Produktbereich der Turbinenschaufeln konnten die Schwachstellen und technologischen Herausforderungen im Herstellprozess aufgezeigt werden. Als additives Verfahren wurde der Laserdruck auf Basis eines individuell entwickelten Metallpulvers herangezogen. Für eine optimierte Bauteilgeometrie insbesondere in Bezug auf die Form und Lage der zahlreichen Kühlkanäle im Bauteil bietet die additive Fertigung einen deutlichen Gestaltungsvorteil gegenüber herkömmlichen Guss- und Schmiedeverfahren, da die Lage und Formgebung des Kanalsystems nicht mehr durch die technischen Grenzen dieser Herstellprozesse limitiert ist. Über den Lebenszyklus der Turbine ergab sich daraus ein erhebliches wirtschaftliches Potenzial für das Unternehmen.

Auch auf der Produktionsprozessebene bietet das neue Verfahren deutliche Vorteile: Im Gegensatz zu den bisher genutzten Herstellprozessen lassen sich auf Basis der additiven Fertigung auch kleine Produktionschargen mit geringem Produktionsaufwand realisieren, wodurch neben dem Ersatzteilgeschäft auch das Prototyping und die Kleinserienproduktion profitieren.

Ergebnispotenzial und wirtschaftlicher Nutzen durch den Einsatz von additiver Fertigung

Die Nutzwertanalyse ließ auf folgende Vorteile durch den Einsatz von additiver Fertigung schließen:

- Eine deutliche Verbesserung der technischen Produktparameter stellt für das Unternehmen einen nachhaltigen Wettbewerbsvorteil dar.

- Die Entstehung zusätzlicher wirtschaftlicher Potenziale aus der Reduzierung der Herstell- und Fehlerkosten, der Minimierung der Herstellzeiten sowie einer höheren Flexibilität in der Variantenabbildung und Losgrößengestaltung.

- Eine kontinuierliche Reduzierung der Herstellzeiten um bis zu 50% gegenüber konventionellen Herstellverfahren mit dem Durchlaufen der Lernkurve.

- Die Verkürzung der Gesamtdauer eines Reparaturprozesses um bis zu 90%, je nach Bauteil.

- Kurzfristige Fertigung von Eilaufträgen in geringer Losgröße, ohne die Sequenzierung der Serienproduktion negativ zu beeinflussen.

- Verbesserung im Geschäftsfeld des Retro-Fittings und Refurbishments aufgrund der Freiheiten in der Formgebung.

Ausblick und Zusammenfassung

Langfristig ist davon auszugehen, dass das Additive Manufacturing einen tiefgreifenden Strukturwandel im After-Sales-Service hervorruft. Hohe Lager- und Transportkosten, die heute die zentralen Kostentreiber insbesondere im Ersatzteilgeschäft darstellen, lassen sich künftig durch eine dezentralisierte Produktion auf Basis eines global verteilten Netzwerks an 3D-Druck Stationen deutlich reduzieren, während die Teileverfügbarkeit nachhaltig steigt. Auch gänzlich neue Geschäftsmodelle wie kundenspezifische Betreiber- und Lizenzmodelle für den Druck der Ersatzteile direkt beim Kunden sind denkbar. Auch die Kosten- und Zeitpotenziale im Herstellprozess sind noch längst nicht ausgeschöpft.

Durch die Unterstützung des TCW konnten die Einsparungen und Verbesserungen im Bereich des After-Sales-Services für das Unternehmen branchen- und unternehmensbezogen dargestellt werden. Mögliche Potenziale konnten durch die Nutzwertanalyse ausgewiesen und deren Umsetzbarkeit mit einer Machbarkeitsstudie dargelegt werden.

Beratungsleistungen

Publikationen

- Neue Geschäftsfelder, Geschäftsmodelle, Technologien

Müssen sich Unternehmen neu erfinden?