Implementierung von Additive Manufacturing in der Prototypenherstellung

[16.07.2018]

Besonderheiten bei der Herstellung von Implantaten

Implantate sind künstliche Materialien, die in den menschlichen Körper eingepflanzt werden und dort in der Regel permanent verbleiben. Sie haben die Aufgabe, Körperfunktionen zu unterstützen oder zu ersetzen. Im Hüftbereich ist beispielsweise eine hohe Passgenauigkeit eines Ersatzknochens notwendig, damit die Geh- und Lauffunktion mithilfe des Oberschenkelhalses erfüllt werden kann. Das Implantat muss möglichst exakt dem ursprünglichen Knochenteil entsprechen. Dazu muss die gesamte künstliche Hüfte an die Anatomie des Patienten angepasst werden. Auch muss eine hohe Biokompatibilität, also eine körperliche Verträglichkeit des Implantats, gegeben sein. Da die Gesundheit der Patienten betroffen ist, stehen vor Operationen nur kurze Planungs- und Fertigungszeiten zur Verfügung. Die Herstellung eines solchen Implantats ist hochgradig komplex, Da jedes Implantat patientenspezifisch ist und eine individuelle Lösung erfordert. Im Speziellen sind Leichtbau, Präzision und Geschwindigkeit die Herausforderungen bei der Herstellung von Hüftimplantaten. Entsprechend sind die typischen Anforderungen von Implantaten mit einer Serienfertigung nicht vereinbar und erlauben damit nicht die Realisierung von Skaleneffekten.

Video: Additive Manufacturing mit TCW: Ganzheitliche Geschäftsmodellentwicklung und Implementierung

Implementierung von Additive Manufacturing in der Prototypenherstellung

Bei der additiven Fertigung von Metallbauteilen im Pulverbett entsteht ein Bauteil, indem feines Metallpulver schichtweise aufgetragen und durch einen Laser- oder Elektronenstrahl verschmolzen wird. Der Konstruktion des Bauteils liegen 3D-Daten zugrunde. Der Einsatz von additiven Herstellverfahren ermöglicht die schnelle Bereitstellung von reproduzierbaren Prototypen zur Überprüfung von Design und Baubarkeit. Insbesondere für die Prototypenherstellung und Kleinserienfertigung bietet Additive Manufacturing (AM) Vorteile:

- Gestaltung von individuellen und komplexen Bauteilen

- Optimierung der Funktionalität

- Reduzierung der Entwicklungszeit

- Reduzierung der Durchlaufzeit

- Reduzierung des Material

- Reduzierung von Beständen

Insbesondere für den Bereich der Medizintechnik, für die geometrisch komplexe Produkte mit filigranen Strukturen typisch sind, ist der Einsatz des 3D-Drucks interessant:

- Planung komplexer Eingriffe am patientenspezifischen Modell.

- Beurteilung von Therapiealternativen.

- Simulation des Eingriffs zum Training des Operationsteams.

- Aufklärung des Patienten am realen physiologischen Anschauungsobjekt.

Vorgehensweise und realisierte Potenziale in einem Projekt

In einem Beratungsprojekt hat das TCW ein Unternehmen der Medizintechnik mit dem Ziel unterstützt, Additive Manufacturing in der Prototypenherstellung von Implantaten zu implementieren.

Im konkreten Fall wurden folgende Aufgaben durchgeführt:

- Zieldefinition und Festlegung der Projektorganisation

- Unternehmensinterne und -externe Analyse zur Einordnung der Ist-Situation und zum Benchmarking

- Interdisziplinäre Workshops und Einzelgespräche zur Identifikation von spezifischen Einsatzmöglichkeiten von AM

- Bewertung und Auswahl von Handlungsoptionen unter Berücksichtigung der technischen und wirtschaftlichen Machbarkeit

- Aufsetzen eines Umsetzungsplans mit klar definierten Maßnahmen, Terminen und Verantwortlichkeiten

- Durchführung der Implementierung

- Ergebnis- und Maßnahmencontrolling

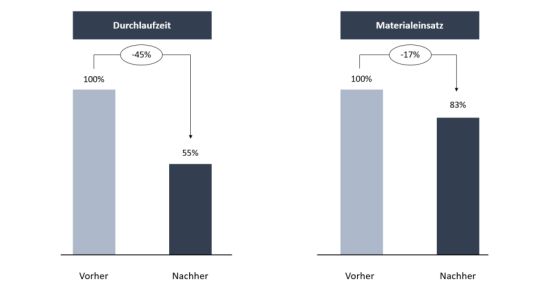

Das TCW hat im genannten Fallbeispiel den Klienten während des gesamten Implementierungsprozesses – von der Zieldefinition über die Auswahl von Partnern und Lieferanten für die Hard- und Software, der Rekrutierung und Schulung des Personals, bis hin zur Pilotierung von ausgewählten Implantaten – unterstützt. Bei den ausgewählten Bauteilen konnte durch den Einsatz von 3D-Druck eine Reduzierung der Durchlaufzeit von durchschnittlich 45% und eine Reduzierung des Materials von durchschnittlich 17% erreicht werden.

Beratungsleistungen

Publikationen

- Neue Geschäftsfelder, Geschäftsmodelle, Technologien

Tagungsband des Münchner Management Kolloquiums 2017 - Entwicklungsprozess

Einführungsleitfaden für ein kundenorientiertes Redesign und Time to Market - Entwicklungszeitreduzierung

Ein Lösungsansatz zur Beschleunigung von Entwicklungsprozessen