Design- und Materialoptimierung durch 3D-Druck

[23.07.2018]

Der 3D-Druck – Was ist das?

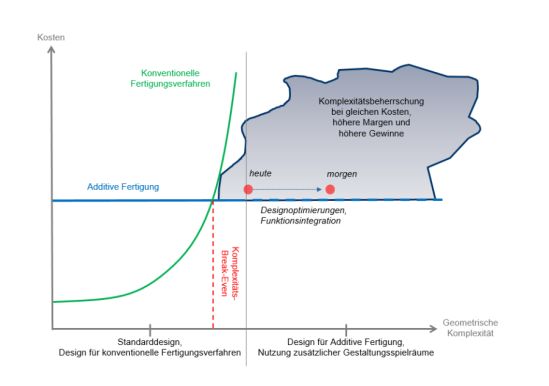

Der 3D-Druck, im englischsprachigen Raum auch als Additive Manufacturing bekannt, verändert derzeit die Produktionshallen der Welt. Dabei handelt es sich um ein professionelles Produktionsverfahren, bei dem ein Werkstück schichtweise aus einem pulverförmigen Material hergestellt wird. Dadurch lassen sich Konstruktion, Fertigung und Design völlig neu durchdenken, alte Barrieren durchbrechen und Quantensprünge realisieren. Werden mit dem 3D-Druck Produktverbesserungen angestrebt, wird zwischen zwei Vorgehensweisen unterschieden: Der bionischen und topologischen Designoptimierung. Bei der bionischen Designoptimierung wird sich auf die in der Natur vorkommenden Designs konzentriert, welche dann auf reale Bauteile übertragen werden . Bei der topologischen Optimierung werden mathematische Algorithmen genutzt, um das optimale Design für ein Bauteil zu finden. Beide Vorgehensweisen verfolgen aber immer das gleiche Ziel: Material nur dort anzusetzen, wo es auch funktionstechnisch benötigt wird.

Die Ausgangssituation: Ein Technologieunternehmen ohne

Die erste Analyse im Unternehmen offenbarte bereits: Die Mitarbeiter hatten keine Probleme mit der eigentlichen Produktion von 3D gedruckten Bauteilen. Vielmehr lagen ihre Defizite bei der Findung neuer Ideen zur Verbesserung ihrer hergestellten Produkte. So wurden einerseits Ideen nicht systematisch erfasst und weitergedacht. Andererseits wurden nur bedingt Perspektivwechsel durchgeführt sowie neue Inspirationsquellen bei der Findung neuer Ideen gesucht.

Die Lösung: Das TCW plante und führte 3D-Druck-Ideenworkshops durch

Gemeinsam mit dem Technologiekonzern arbeiteten wir einen Projektleitfaden aus, in dem die Ziele, Ansprechpartner und Workshop-Termine fixiert wurden. Ebenso wurde der Betrachtungsbereich des Produktprogramms definiert. Da die Evolution bereits die meisten Organismen nahezu optimal und effizient generiert hat, sollten sich die Workshops auf Verbesserungen durch Bionik konzentrieren. Folglich dienten im Workshop leichte und stabile Strukturen aus der Natur als Vorbild für die Produktoptimierungen. Die topologische Designoptimierung war nicht Teil des Betrachtungsfelds.

Bei der Planung und Durchführung der Ideenworkshops im 3D-Druck Bereich griff das TCW auf sein bereits erfolgreich angewandtes Vorgehen zurück. Hierzu zählten die folgenden vier Bereichen:

- Identifikation von geeigneten, bionischen Optimierungsbeispielen

- Identifikation von grundsätzlichen Best-Practice-Ansätzen im 3D-Druck Bereich

- Erstellung des Workshop-Ablaufs inklusive der Wahl unterstützender Materialien sowie Ideengenerierungs- und Ideenbewertungsmethoden

- Überführung der bewerteten Ideen in einen Prüfungsplan zur Validierung der Potenziale

Durch diese Vorgehensweise ergaben sich mehr als 300 Ideen, von denen knapp 30 unmittelbar in den Prüfungsplan eingebettet wurden. Dabei wurden die Ideen zunächst in eine digitale 3D-Geometrie überführt und danach in ein STL-Format konvertiert. In einem nächsten Schritt wurde geprüft, dass die Volumen fehlerfrei von Dreiecken umschlossen sind. Nach der Positionierung im Maschinen-Koordinatensystem wurden des Weiteren Stützstrukturen an den Formen angebracht. Als Letztes wurden die virtuellen Bauteile in parallele Ebenen geschnitten, auch bekannt als Slicing, und Konturen entsprechend gefüllt, auch bekannt als Hatching. Die so durch den 3D-Drucker erzeugten Bauteile wurden anschließend in den Prüfungsanlagen entsprechend untersucht.

Video: Additive Manufacturing mit TCW: Ganzheitliche Geschäftsmodellentwicklung und Implementierung

Die Ergebnisse: Die Untersuchungen haben die Potenziale bestätigt

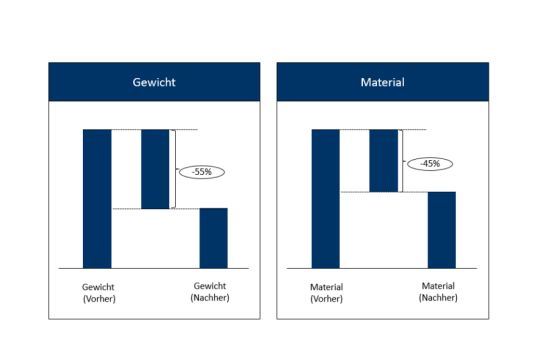

Die entscheidenden Fragen für ein Unternehmen bei so einem Projekt sind natürlich: Haben sich die Ideenworkshops wirklich gelohnt? Was waren die Ergebnisse aus den generierten Ideen? Die Untersuchungen haben schließlich gezeigt, dass bei den betrachteten Bauteilen im Durchschnitt 55% Gewichtseinsparungen erzielt werden konnten. Ebenso konnten Materialeinsparungen bis 45% realisiert und auch 2 zusätzliche Funktionen im Bauteil integriert werden. Es hat sich demnach gezeigt: Eine systematische Ideenfindung im Bereich des 3D-Drucks mit Unterstützung des TCW ermöglicht es Ihnen, Quantensprünge besser zu erschließen.

Beratungsleistungen

Publikationen

- Neue Geschäftsmodelle in der Industrie 4.0

Leitfaden zur Entwicklung neuer Geschäftsmodelle in der Industrie 4.0 - Innovationsmanagement

Leitfaden zur Einführung eines effektiven und effizienten Innovationsmanagements