Manufacturing Execution System (MES) – Automatisierte Datenerfassung in der Produktion in Echtzeit

[29.06.2021]

Die zunehmende Automatisierung und die Anforderung an kurze Lieferzeiten ermöglicht es Unternehmen, Prozesse zu optimieren und Produkte schneller zu produzieren. Der Zugriff, die Auswertung und die Visualisierung der im Produktionsprozess anfallenden Daten sind dabei die Grundlage, um Produktionsprozesse zu optimieren und Ressourcen entsprechend zu allokieren. Eine nachträgliche Auswertung von Produktionsdaten aus dem ERP System sind dabei nicht mehr ausreichend und zeitgemäß. Im Voranschreiten der Industrie 4.0 gilt es für Unternehmen im Wettbewerb auf diese Daten in Echtzeit zuzugreifen und Produktionsprozesse agil an die aktuelle Auftragslage anzupassen. Die Grundlage für dieses „Real-Time Management“ sind sogenannte Manufacturing Execution Systems, die durch ihre prozessnahe und direkte Anbindung an die verteilten Systeme der Prozessautomatisierung eine Kontrolle und Steuerung in Echtzeit ermöglichen. TCW unterstützt sie hierbei bei der Auswahl und Implementierung des passenden MES sowie der datenbasierten Optimierung Ihrer Produktion.

Ausgangssituation: Unterschiedliche IT-Lösungen und Produktionsprozesse je Standort

Für die steigenden Anforderungen im Produktionsprozess sowie dem Ziel eines standortübergreifenden Prozessstandards, hatte sich die Geschäftsführung eines mittelständischen Produktionsunternehmens für die Einführung eines neuen Manufacturing Execution Systems (MES) entschieden. Dadurch sollte die Betriebs- und Maschinendatenerfassung (BDE und MDE) automatisiert erstellt und direkt an das ERP System durchgestellt werden. Das TCW unterstützte dabei durch einen methodisch gestützten und systematischen Ansatz den Auswahl- und Implementierungsprozess des MES. Während des Projektverlaufs erarbeitete das TCW einen Produktionsablauf mit zugehörigen Personaleinsatz, der unter Einsatz des MES den Produktionsoutput optimiert und eine termingerechte Abarbeitung sicherstellte.

Die Produktion des betrachteten Unternehmens erstreckt sich über mehrere Standorte in Deutschland. Aufgrund eines schnellen Wachstums und einer ehrgeizigen Akquisitionsstrategie sowie der schnellen Integration zahlreicher neuer Mitarbeiter sah sich das Unternehmen mit einer heterogenen Prozess- und Software-Landschaft konfrontiert. MES waren bereits an unterschiedlichen Standorten im Einsatz, aber diese isolierten IT-Lösungen waren auf die lokalen Ablauf- und Produktionsprozesse ausgelegt. Standortübergreifende Synergien konnten damit nicht erfasst oder analysiert werden und die Verwendung von betrieblichen Ressourcen und Mitarbeitern entlang des Wertschöpfungsprozesses konnte nicht einheitlich gemessen werden. Eine unternehmensweite Analyse der erfassten Daten zur Produktions- und Prozessoptimierung war ebenfalls nicht möglich. Diese Gegebenheiten erschwerten zusätzlich die Integration der Daten aus den unterschiedlichen MES in das übergreifend eingeführte ERP-System.

Durch manuelle Nacharbeit wurden Mitarbeiterkapazitäten gebunden und eine termingerechte Abarbeitung zusätzlich erschwert. Es ergaben sich standortübergreifend, negative Effekte auf den Produktionsablauf, die Produktbearbeitung und die Liefertermintreue. Ein exaktes, unternehmensweites Kennzahlensystem war nicht vorhanden oder nur mit erheblichem Mehraufwand umsetzbar und erschwerte der Geschäftsführung fundierte Entscheidungen über die Produktion zu treffen. Hinzu kam, dass sich durch neue Standards seitens der Regulierungsbehörden, die Anforderungen an die Prozesskultur, das Qualitätsmanagement und die Bilanzierung veränderten und neue Abläufe entlang der Wertschöpfungskette erforderten. Daraus wurde deutlich, dass eine unternehmensweite MES Lösung für die Verarbeitung der Produktionsdaten und die Schaffung von Transparenz in den Prozessen zur standortübergreifenden Optimierung, der gegebenen Ausgangssituation am ehesten gerecht werden würde.

Das TCW wurde mit der Bewertung und Auswahl eines geeigneten Manufacturing Execution Systems betraut. Mit der Einführung eines einheitlichen MES sollte die Grundlage für die Aufbereitung und Auswertung der Produktionsdaten, die Vereinheitlichung und Transparenz der standortübergreifenden Prozesse sowie eine datengesteuerte Optimierung der Ressourcenallokation geschaffen werden.

Zielsetzung: Optimierung und Standardisierung der Produktionsabläufe durch ein einheitliches MES

Die Zielsetzungen und Anforderungen des Projekts unterteilen sich in die nachfolgenden Stufen. Durch die Schaffung von Transparenz in den lokalen Abläufen sollten die Produktionsprozesse und deren Ressourceneinsatz optimiert und standardisiert werden. Eine exakt definierte Schnittstellenbeschreibung für die Produktion sollte eine nahtlose Anbindung der Maschinen und Mitarbeiter an die verteilten Systeme und das ERP System ermöglichen. Die Vereinheitlichung der IT-Lösungen soll eine detaillierte Analyse der Herstellungsprozesse eines Produkts entlang der logistischen Kette ermöglichen. Die Materialbestände sollen optimiert und in Echtzeit erfasst werden. Durch die datengetriebene Steuerung der Produktions- und Mitarbeiterkapazitäten sowie einer optimierten Ressourcenallokation soll die Abarbeitung von Produktionsaufträgen transparent termingerecht erfolgen. Die Verknüpfung von Produktions- mit Qualitätsdaten sowie die Integration der Produktionsprozesse sollen ereignisbasierte Qualitätsprüfungen ermöglichen. Zudem soll eine granulare und kontinuierliche Berechnung der Herstellungskosten mit einer Wertzuwachskurve ermöglicht werden. Die Umsetzung der Ziele schafft die Grundlage für eine agile Projektorganisation, die kontinuierliche Optimierung, die Vereinheitlichung der standortübergreifenden Produktionsda¬ten und deren Aufbereitung in ein Kennzahlensystem, sowie eine objektivere Entscheidungsfindung für die Unternehmensführung.

Projektvorgehensweise: Gezielte Anforderungsanalyse sowie Bewertung und Auswahl eines MES

Die Umsetzung des Projekts durch das TCW erfolgte in enger Zusammenarbeit mit den Mitarbeitern des Unternehmens. Dabei bewährte sich die methodisch gestützte und zielgerichtete Vorgehensweise des TCW in mehreren Phasen. In der Initiierung der vorbereitenden Maßnahmen wurde die Projektleitung und das Projektteam bestimmt. Gemeinsam wurden die System- und Prozessanforderungen aufgenommen und dokumentiert.

Danach wurden die unterschiedlichen Standorte betrachtet und datenbezogenen Synergien zwischen den Produktionsstätten analysiert. Dazu wurden die benötigten Produktionsdaten aus unterschiedlichen MES erfasst, konsolidiert und geclustert. Dazu verwendet das TCW bewährte Methoden aus dem Data Analytics Bereich und den entsprechenden Lernalgorithmen. Die Auswertung und Visualisierung erlaubte eine detaillierte Anforderungsanalyse für das neue MES. Basierend auf den Erkenntnissen konnten die Auswahlkriterien des neuen MES erstellt werden. Die Systemschnittstellen der BDE und MDE und die Anbindungen an das ERP System wurden in dieser Phase identifiziert und dokumentiert.

Anschließend wurden die Prozesse der verschiedenen Standorte aufgenommen, analysiert und visualisiert. Durch die Verknüpfung mit den Daten aus dem vorherigen Schritt konnten Prozessverbesserungen festgestellt werden. Mit Hilfe der umfangreichen Datenbank des TCW wurden die Unternehmensprozesse einem Benchmark unterzogen. Prozessseitig wurden Bottlenecks aufgedeckt und durch die Parallelisierung zweier Arbeitsschritte erste Optimierungen vorgenommen.

Nachdem die unternehmensspezifischen Anforderungen und Auswahlkriterien festgelegt und abgestimmt sowie standardisierte Prozesse erarbeitet waren, wurde ein Lastenheft für die Auswahl des MES erstellt. Das entsprechende Pflichtenheft wurde gemeinsam mit dem ERP-Anbieter erarbeitet und ausformuliert. Im Anschluss an diese Phase wurden drei MES-Anbieter in einem Beauty-Contest abschließend bewertet.

In der sich anschließenden Implementierungsphase hat das TCW ebenfalls erfolgreich unterstützt. Durch bewährte Controllingkonzepte wurde die installierte MES-Lösung auf die Ergebniswirksamkeit getestet und in einer Fortschrittsdokumentation festgehalten. Durch ein systematisches Schulungskonzept gelang es innerhalb weniger Wochen alle relevanten Mitarbeiter in das MES einzubinden und dessen volle Leistungsfähigkeit zu entfalten.

Organisationsübergreifende Optimierung

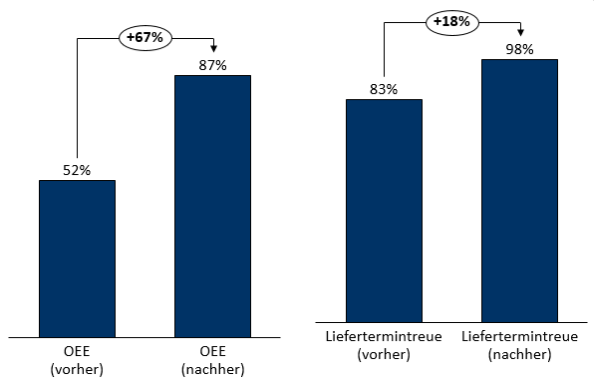

Im Rahmen des Projekts konnten durch die Einführung des MES die Prozesse entlang der Organisation optimiert werden. Die standardisierten Prozesse ermöglichen einen standortübergreifenden Einsatz der Mitarbeiter. Abweichungen in der Qualität werden nun in Echtzeit analysiert und auf sich geänderte Produktionsparameter zurückgeführt. Die Umsetzung einer einheitlichen MES-Lösung ermöglichte es darüber hinaus die Produktionsdaten in einem Kennzahlensystem zu visualisieren und der Unternehmensführung dadurch eine Grundlage zur Entscheidungsfindung zu geben. Durch die datengesteuerte Optimierung konnte die Overall Equipment Effectiveness (OEE) durch die Unterstützung des TCW um 67% gesteigert werden. Die optimierten Prozesse und die Vereinheitlichung des MES über die Standorte und die damit verbundene Visualisierung der Auslastungen, erlaubte es, Bestellungen an Standorten mit geringerer Auslastung zu übergeben, dadurch stieg die Liefertreue um 18% an.

Beratungsleistungen

- Durchlaufzeitreduzierung

- Modularisierung in Organisation, Produkten, Produktion und Services

- Schlanke Produktionssysteme

Publikationen

-

Produktionssysteme

Leitfaden zur methodengestützten Reorganisation der Produktion -

Anlagenproduktivität

Leitfaden zur Steigerung der Anlageneffizienz und Verlustquellenminimierung -

Smart Factory

Neue Technologien, Fallstudien, Wirtschaftlichkeit und Einführungsstrategien