Modular aufgebaute Werke - Standardisieren und Individualisieren von Produktionsanlagen

[19.05.2014]

Foto: Mimi Potter / fotolia.com

Foto: Mimi Potter / fotolia.com

Strategien zur Mass Customization im Anlagenbau

Bei dem betrachteten Unternehmen handelte es sich um einen Anlagenbauer für Kunden aus der Prozessindustrie. Bedingt durch starkes Wachstum in Südostasien und in weiteren Schwellenländern entstand bei den Kunden dieses Anlagenbauers eine große Nachfrage nach neuen Produktionskapazitäten. Ziel war es deshalb, Werke zu planen und zu bauen, die in der Lage sind, zunächst vergleichsweise geringen Nachfragemengen schnell (d.h. mit einer minimalen Time-to-Market) bedienen zu können. Bis zu diesem Zeitpunkt wurden durch das betreffende Unternehmen vornehmlich große Werke mit individuell zugeschnittenen Kapazitäten für die jeweiligen Kunden konzipiert und gebaut. So wurden grundsätzlich auch Wünsche nach technischen Sonderlösungen berücksichtigt.

Aufgrund der veränderten Marktlage sah sich der Anlagenbauer vor der Notwendigkeit eines Wandels in seinem Produktportfolio, der zugleich die Anforderungen an den Planungsprozess deutlich veränderte. Um den Forderungen der Kunden nach einem schnellen Markteintritt und geringen Investitionskosten gerecht zu werden, musste ein Teil des Geschäftsmodells angepasst werden... Kernpunkt war dafür der Aufbau eines neuen und modularen Werkskonzepts, das es einerseits erlaubte, vordefinierte Bausteine schnell und ohne umfassenden Planungsaufwand entlang standardisierter Schnittstellen zu kombinieren und anderseits eine hohe Flexibilität hinsichtlich von Kundenanforderungen und Umweltfaktoren zu berücksichtigen.

Obwohl das Konzept der Modularisierung von Produkten bereits seit Jahrzehnten bekannt ist, stellt die sinnvolle Übertragung in den Anlagenbau der Prozessindustrie aufgrund der signifikanten Unterschiede gegenüber Branchen wie der Automobilindustrie eine große Herausforderung dar. Um diese Aufgabe lösen zu können, wurde das TCW beauftragt, gemeinsam mit den Mitarbeitern des betreffenden Unternehmens ein Konzept für modular aufgebaute Fabriken zu erarbeiten.

Modularisierung von Produktionsanlagen

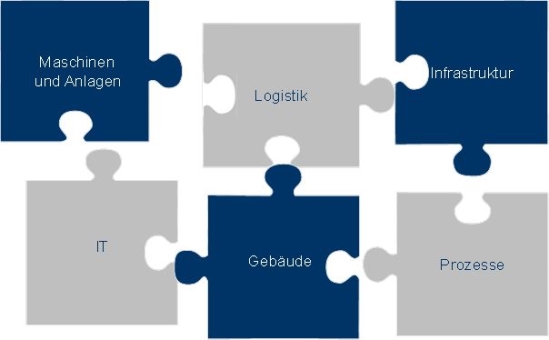

Zu diesem Zweck wurde das Projekt in drei Hauptphasen unterteilt, die sowohl dem theoretischen Aufbau eines Modulkonzepts als auch der praktischen Umsetzung auf den konkreten Anwendungsfall Rechnung trugen. Nach Vorgesprächen mit dem Management und der Planungsabteilung des Anlagenbauers wurde durch das TCW in einem ersten Schritt ein schlüssiges Konzept für die benötigte Modulstruktur erstellt. Es umfasste sowohl die Anlagen selbst, und damit das Herzstück der zukünftigen Produktion, als auch Bereiche wie Infrastruktur, IT oder Logistik (vgl. Abbildung 1). Ziel dieser Projektphase war es, ein übergreifendes und einheitliches Verständnis der Begrifflichkeiten und der späteren Modulkatalogstruktur aufzubauen. Zusätzlich zur Erstellung der Modulstruktur konnten erste Erkenntnisse über die Variationsmöglichkeiten gewonnen werden. Vor allem zu Projektbeginn war entscheidend, dass alle Beteiligten dieselbe Sprache sprechen, um spätere Missverständnisse ausschließen zu können. Dies bedeutete, dass die weitere Projektarbeit auf den Definitionen und Einteilungen basierte, die in dieser ersten Phase erstellt wurden. Anhand eines Beispielprojekts wurden die theoretisch erstellten Module auf ihre Plausibilität und Umsetzbarkeit bei zukünftigen Kundenaufträgen überprüft.

Die Einteilung der Module und möglicher Varianten erfolgte dabei auf Funktionsebene: Jdem Teil des späteren Produktionsprozesses wurde ein Funktionsmodul zugeordnet. Auf Basis dieser Zuordnung wurden in der nächsten Projektphase „Steckbriefe“ für alle Modulgruppen erstellt. Diese Steckbriefe umfassten sowohl übergeordnete Daten wie die Moduleinordnung und die zu einem Modul gehörenden Maschinen- und Anlagen als auch Verweise auf Detailinformationen wie Spezifikationen und technische Zeichnungen. Mit Hilfe der Steckbriefe können bereits in einer sehr frühen Projektphase erste Abschätzungen über Investitionsvolumen und bauliche Größe der Anlage definiert werden, sodass sich Budgetabschätzung und die Abgabe des Angebots einfacher und präziser durchführen lassen. Als positiven Nebeneffekt bringen sie zudem eine Formalisierung von Know-how mit sich, die vor allem die Einarbeitung von Mitarbeitern in neuen Aufgabenfeldern vereinfacht.

In den operativen Werksplanungsprozess werden die Steckbriefe mittels eines Werkskonfigurators eingebunden. Dieser Konfigurator dient dazu, mit speziellen Eingangsgrößen schnell und effizient die relevanten, für ein Werk benötigten Modulsteckbriefe aus allen Modulgruppen zusammenzustellen. Auf diese Weise läßt sich schnell ein Planungsentwurf erstellen, auf dessen Basis die Detailplanung durchgeführt werden kann.

Umsetzung der Modularisierung

Durch die gezielte Kombination des unternehmensinternen Know-hows und der Methodenkompetenz des TCW konnten vor allem im Bereich der Planung Zeit- und Kostenpotenziale von 15 bzw. 10 Prozent identifiziert werden. Wobei sich die Kostenreduktion insbesondere durch das wiederholte Einsetzen von Modulen und die damit verbundenen Skaleneffekte im Einkauf realisieren lassen. Auch die Komplexität im Ersatzteilgeschäft kann durch die implementierte Modulbauweise reduziert werden, da weniger individualisierte Komponenten verbaut werden und somit weniger Ersatzteile vorgehalten werden müssen. Dies erhöht das Servicelevel und führt gleichzeitig zu einer Reduzierung der Kapitalbindung.

Publikationen

- Effiziente Gestaltung von Produktordnungssystemen

Eine theoretische und empirische Untersuchung - Modularisierung der Produktion in der Automobilindustrie

Der Modulare Produktions-Baukasten von Volkswagen - Die modulare Fabrik

Kundennahe Produktion durch Fertigungssegmentierung - Fertigungssegmentierung

Leitfaden zur fluss- und logistikgerechten Fabrikgestaltung - Modularisierung 4.0

Leitfaden zur modularen Gestaltung von Organisation, Produkten, Produktion und Services