Modulare Serviced-Appartments in der Fließfertigung

[08.11.2018]

Ausgangssituation

Unter Anbetracht des akuten und zukünftigen Wohnraumbedarfs plant ein Bauträger in Kooperation mit einem Holzbauunternehmen die Strategie der Modularisierung im Wohnraumbausektor voranzutreiben. An einem bereits ausgewählten Grundstück in der Nähe eines großen Automobilzulieferers sollen zunächst 200-300 Serviced-Appartment Wohneinheiten mit je 25 Quadratmeter Wohnfläche errichtet werden. Produktseitig wurde bereits ein modulares Konzept entwickelt, welches unter Einsatz von Standardelementen die Schaffung individueller Wohnraumlösungen ermöglicht. Das entwickelte Modulkonzept sollte hierzu durch TCW auf seine Montagefreundlichkeit hin überprüft werden. Wand-, Decken- und Bodenelemente werden am derzeitigen Standort gefertigt. Ferner unterstützte TCW bei der Planung und Auslegung der Fließfertigung für die Raummodule sowie der zugehörigen Logistikstrukturen. Darüber hinaus sollten die Abläufe und Logistikstrukturen für die Baustelle durch TCW erarbeitet werden.

Ansatz und Vorgehensweise

Basierend auf den formulierten Anforderungen und Erwartungen sowie der Erfahrung mit ähnlichen Projekten, wurde eine differenzierte Vorgehensweise in drei aufeinander aufbauenden Arbeitspaketen gewählt. In dem vierwöchigen Sprint-Projekt wurde wie folgt vorgegangen:

- Arbeitspaket: Im ersten Arbeitspaket galt es das bereits vom Bauträger und dem Holzbauunternehmen erarbeitete Modulkonzept zu prüfen und kritisch zu hinterfragen. Ziel war es, offene Punkte und Schwachstellen zu identifizieren, zu dokumentieren sowie Verantwortliche zur Klärung zu bestimmen. Zuerst wurde über einen morphologischen Kasten begonnen, die Variantenvielfalt aufzunehmen. Hier wurden für das geplante Projekt 12 unterschiedliche Modulvarianten identifiziert. Die Kenntnis über die Variantenvielfalt ist entscheidend um später bei der Fließfertigung eine JIS-Produktion zu implementieren und auf Baustelle entsprechend den Aufbau zu planen. Im Rahmen einer Schnittstellenanalyse wurde das komplette Wohnmodul strukturiert untersucht. Zu jedem der 30 Elemente wurde die Schnittstelle zu einem anderen Element betrachtet. Hier zeigten sich zahlreiche offene Punkte, wie zum Beispiel die Befestigung des Badmoduls mit dem Wohnungsmodul erfolgen soll. Die identifizierten Schnittstellen dienten weiterhin als Diskussionsgrundlage für strukturierte Lieferantengespräche.

- Arbeitspaket: Im zweiten Arbeitspaket erfolgte die Planung der Fertigungshalle für die Wohnmodule. Ziel war es eine getaktete Fließfertigung im Zwei-Schicht-Betrieb für bis zu 1.000 Wohneinheiten Jahreskapazität zu planen. Zuerst erfolgte über eine Analyse von Praxisbeispielen die Identifikation von Ansätzen für die Fließfertigung von Wohnmodulen, welche für die spätere Planung genutzt werden können. Gemeinsam mit den Experten aus dem Holzbauunternehmen wurden anschließend die notwendigen Arbeitsvorgänge sowie Fertigungsdetails strukturiert aufgenommen. Es wurden Zeitbedarfe abgeschätzt, die notwendigen Arbeits- und Betriebsmittel sowie Verbrauchsmaterialien erfasst. Im Nachgang erfolgte eine Verdichtung und Plausibilisierung der aufgenommen Informationen. Die so gewonnenen Planungsinformationen wurden für die Auslegung der einzelnen Arbeitsplätze verwendet. Neben den Arbeitsplätzen für die Fließfertigung der Wohnmodule wurden auch Arbeitsplätze für die Vormontage von Modulelemente konzeptioniert, mit dem Ziel den Montageaufwand an der Linie so gering wie möglich zu halten. Abschließend erfolgte die Abschätzung des Investitionsvolumens sowie eine Wirtschaftlichkeitsbewertung des Vorhabens.

- Arbeitspaket: Das letzte Arbeitspaket konzentrierte sich auf die Detaillierung des Logistik- und Baustellenkonzepts. Hierzu musste ein Konzept erarbeitet werden, wie die Module vom Produktionsstandort zur Baustelle transportiert sowie auf der Baustelle montiert werden sollen. Zwei Kernherausforderungen galt es zu lösen: Erstens das Handling der knapp 14 Tonnen schweren Module für den Transport sowie auf der Baustelle und zweitens die Befestigung der Module auf der Bodenplatte sowie im Gebäudeverbund. Gemeinsam mit dem Projektteam wurden mittels verschiedenen Kreativitätstechniken erste Lösungskonzepte erarbeitet. Im Nachgang wurden diese Konzepte hinsichtlich Machbarkeit, Wirtschaftlichkeit und Praxistauglichkeit hin bewertet und ein Konzept ausgewählt. Ein weiteres Arbeitspaket umfasste die Aufbauplanung der Module auf der Baustelle. Hier wurde die in Schritt 1 durchgeführte Variantenanalyse genutzt, um die genaue Aufbauplanung der einzelnen Module durchzuführen. Aufbauend auf dieser Planung soll später die Produktionsplanung ausgerichtet werden, sodass die Wohnmodule Just-in-Sequence auf der Baustelle angeliefert werden können. So lässt sich der notwendige Autokran kosteneffizient einsetzen und es werden lange Aufbauzeiten vermieden.

Ergebnisse

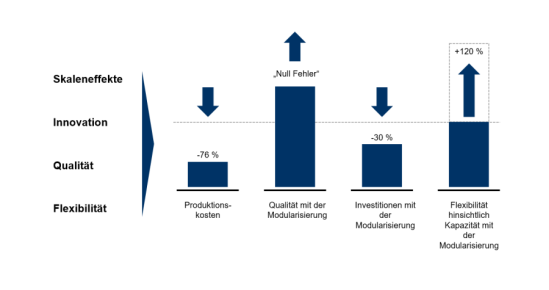

Die von TCW in dem vierwöchigen Sprint-Projekt gewählte Vorgehensweise konzentrierte sich darauf, das gesammelte Beratungswissen vergangener Projekte im Bereich modularer Hausbau in kurzer, komprimierter Form an die Unternehmen weiterzugeben. Ziel war es grobe Planungsfehler zu identifizieren sowie Lösungskonzepte zu den einzelnen Themenblöcken gemeinsam mit dem Kunden zu erarbeiten, welche zur weiteren Ausdetaillierung dem Kunden übergeben wurden. Die Anwendung der Modularisierungsprinzipien und hoch automatisierten Prozessabläufe ermöglicht eine Kostensenkung von über 75 Prozent gegenüber der konventionellen Bauweise. Im konventionellen Hausbau betragen die Lohnkosten über 30 Prozent der Gesamtkosten des Hausbaus. Bei der industriellen Fertigung können diese Kosten auf weniger als zehn Prozent reduziert werden. Gleichzeitig betragen die Kosten für die Abschreibung der Anlagen und Struktur nicht mehr als ein Prozent der Gesamtkosten eines Hauses. Diese Verschiebung der Kostenstruktur und somit die enorme Steigerung der Effizienz und Senkung der Produktionskosten ist auf die konsequente Umsetzung der getakteten Fließfertigung, die standardisierte Baustelle sowie die Verwendung des BIM-Konzepts zurückzuführen. Darüber hinaus werden durch die hohe Kapazität und die Modularisierung des Produkts Skaleneffekte im Einkauf realisiert, die ebenso zur Senkung der Kosten beitragen.

Beratungsleistungen

Publikationen

- Modularisierung im Hausbau - Konzepte, Wirtschaftlichkeit, Marktpotenziale

Tagungsband des 1. Münchner Kolloquiums Modularisierung im Hausbau - Bezahlbarer Wohnraum durch modulares und serielles Bauen

- Modularisierung im Hausbau

Studie - Modularisierung im Hausbau

Leitfaden zur Produktkonfiguration, Fertigungs- und Baustellenorganisation