Verbesserung der Wettbewerbsfähigkeit in der Windindustrie mit Spezialisierung und Modularisierung

[02.11.2018]

Kostendruck im Markt für Windenergieanlagen

Die Windindustrie wurde in den letzten 25 Jahren zu einer bedeutenden Branche in Deutschland. Der von der deutschen Politik beschlossene Ausstieg aus der Kernenergie und das Ziel, den Energiemix erheblich auf erneuerbare Energien auszurichten, beschert der Branche großes Wachstumspotenzial. Jedoch hat die Branche ein Problem: Die Stromgestehungskosten sind im Vergleich zu anderen Energieträgern noch zu hoch. Wie lassen sich nun die Investitions- und Betriebskosten von Windanlagen senken?

In diesem Fallbeispiel handelt es sich um ein Unternehmen, das als Zulieferer für Windanlagen agiert. In Zusammenarbeit mit dem TCW wurde im Rahmen eines Projekts untersucht, wie sich bewährte Konzepte aus der Automobilindustrie auf die Windindustrie übertragen lassen.

Spezialisierung und Know-how Bündelung, auch bei den Zulieferern

Es ist davon auszugehen, dass künftig wie in der Automobilindustrie durch den Outsourcing-Prozess die einzelnen Wertschöpfungsaktivitäten auf die Kernkompetenzen der Zulieferunternehmen verteilt werden. Wichtige Zulieferer stellen die Komponenten für die Gründung sowie Turm und Rotorblätter her. Weitere Komponenten wie Lager, Getriebe, Generator und Hilfsaggregate, darunter Hebezeuge, Blitzschutz und Kühlung, werden ebenfalls häufig zugekauft. Die Chancen von Entwicklungspartnerschaften liegen für die Zulieferer darin, eigene Kompetenzbereiche zu erweitern und umfassende kundenspezifische Leistungsumfänge anbieten zu können. Für die OEM von Windanlagen steht die Konzentration auf Kernkompetenzen im Blickfeld, um eine höhere Innovationskraft seitens der Lieferanten zu erreichen.

Die Hersteller von Windanlagen werden geeignete Zulieferer immer stärker in die Produktion integrieren und so deren Wachstum kräftig anschieben. Wie kann nun ein Zulieferer seine Kunden bestmöglich unterstützen? Indem er sein Aufgabenspektrum erweitert und sich zum System- und Modullieferanten entwickelt. Anstatt einzelner Komponenten plant unser Kunde, künftig den Generator mit Bremssattel, Antriebswelle und Maschinenträger als Antriebsmodul anzubieten. Ferner erfolgt in Kooperation mit dem wichtigsten Kunden die Entwicklung einer getriebelosen Verbindung vom Rotor zum Generator, dem so genannten Direct Drive, um die Effizienz der Anlage weiter zu steigern.

Die Gestaltung von Entwicklungspartnerschaften beinhaltet ähnlich wie in der Automobilindustrie auch für die Windbranche ein erhebliches Erfolgspotenzial in Bezug auf die Nutzung der Innovationskraft von Zulieferern. Durch den stetigen Outsourcingprozess wird die Technologiekompetenz zunehmend von den Herstellern zu den Lieferanten umgeschichtet.

Modularisierung von Windanlagen

Bei der Modularisierung werden komplexe Gesamtstrukturen in einzelne, separat koordinierbare Module unterteilt, um sie anschließend zu einer komplexitätsreduzierten Gesamtstruktur wieder zusammenzufügen. Vorteile durch die Modularisierung ergeben sich beispielsweise aus der steigenden strategischen Flexibilität bei gleichzeitig sinkender Komplexität. Die Möglichkeit der Auslagerung einzelner Module an entsprechende Systempartner erhöht die Innovationsfähigkeit des Unternehmens und ermöglicht Kostenreduktionen und Wettbewerbsvorteile durch die Konzentration auf erfolgskritische Faktoren. Der Kunde profitiert von individualisierten Produktlösungen und einer größeren Variantenvielfalt bei gleichzeitig sinkenden Preisen.

Bei der modularen Produktgestaltung unterstützte das TCW bereits die Automobil- und Elektroindustrie dabei, die Möglichkeiten der Generierung nachhaltiger Wettbewerbsvorteile zu nutzen. Dabei wird die gesamte Produktarchitektur in Module untergliedert, die über Schnittstellen eindeutig miteinander verbunden sind und deren Interaktion festlegen. In der Automobilindustrie werden hierfür standardisierte Basismodule in Form einer einheitlichen Karosserie und Bodenplatte verwendet, um diese über spezifische Ausstattungsvarianten wie Motor, Cockpit und Sitzgruppen den kundenindividuellen Anforderungen anzupassen.

Dieser Ansatz wurde nun auf die Windindustrie übertragen. Nach dem Vorbild der Automobilindustrie werden alle Windturbinen unter dem Dach einer Produktplattform gebündelt. Jede Anlage besteht aus fünf oder sechs Modulen, die innerhalb einer Plattform bei unterschiedlichen Anlagen zum Einsatz kommen.

Die Modularisierung läuft dabei in vier Schritten ab: Im ersten Schritt erfolgt eine Dekomposition der bestehenden Produktstruktur. Denn oft ist die bestehende Produktstruktur mit ihren (Unter-)Baugruppen und Bauteilen über einen längeren Zeitraum und teils unstrukturiert entstanden. Im Ablauf einer Modularisierung soll diese bestehende Produktstruktur aufgebrochen und modularisiert werden. Der erste Schritt muss sich daher dem zu betrachtenden Produktumfang und dessen Gliederung in kleinste zu betrachtende Einheiten widmen. Im zweiten Schritt werden diese Einheiten hinsichtlich ihrer Eignung zur Gruppierung in Module analysiert. Dabei werden die Einheiten einschließlich ihrer Schnittstellen zu anderen Einheiten untersucht. Dabei lässt sich ermitteln, welche Gründe zur Zusammenfassung verschiedener Komponenten in welche unterschiedlichen Module bestehen. Im dritten Schritt werden die Einheiten schließlich in definierte Module gruppiert. Hierzu gehören insbesondere die Komponenten, die in Abhängigkeit der jeweiligen Zielsetzung der Modularisierung besondere Ähnlichkeiten oder Merkmale aufweisen. Im vierten Schritt werden die vorher gebildeten Module in eine neue modulare Produktstruktur überführt. Hierzu ist gegebenenfalls die Umgestaltung der Komponenten und die Definition neuer Schnittstellen nötig. Für die Windanlagen wurden die Komponenten und Module erarbeitet.

So konnte die Variantenzahl der bislang separat gefertigten Generatorkomponenten durch das Konzept der Modularisierung stark reduziert werden. Auf Seiten des Produkts wird es durch die Modulstrategie ermöglicht, individuelle Generatoren für den Kunden und gleichzeitig Standardisierung für den Hersteller zu erzielen. So werden künftig einheitliche Hauptlager, Schleifringe und Bremssättel für alle Generatorgrößen verwendet.

Erfolgskonzept TCW-Modularisierung

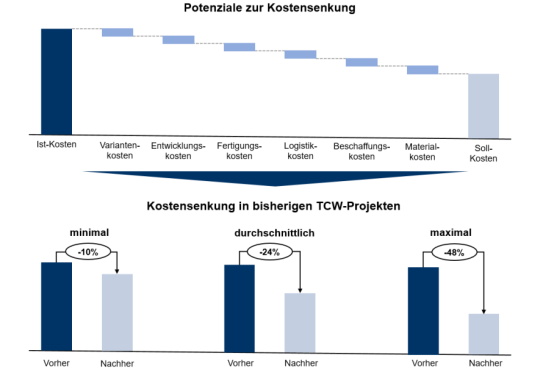

Gemeinsam mit den Mitarbeitern des Kunden ist es uns gelungen, Potenziale zu identifizieren, um die Herstellkosten an den betrachteten Produkten um durchschnittlich 30% zu senken, siehe Abbildung 2. Damit hat sich die TCW-Modularisierung ein weiteres Mal als außerordentlich erfolgreich herausgestellt.

Tools

- Produktprogrammplanung

- F&E-Zulieferer-Check

- Kostenloses Tool zur Quantifizierung der Komplexität im Unternehmen

- Internetbasierte Conjoint-Analyse

- Änderungsmanagement

Beratungsleistungen

- Modularisierung von Produkten und Produktprogrammen

- Leistungstiefenoptimierung

- Modularisierung in Organisation, Produkten, Produktion und Services

Publikationen

- Modularisierung der Produktion in der Automobilindustrie

Der Modulare Produktions-Baukasten von Volkswagen - Modularisierung im Hausbau

Studie - Die modulare Fabrik

Kundennahe Produktion durch Fertigungssegmentierung - Modularisierung 4.0

Leitfaden zur modularen Gestaltung von Organisation, Produkten, Produktion und Services - Vielfalt nutzen und optimieren

Modularisierung 4.0

Organisation-Produkte-Produktion-Service

Tagungsband des Münchner Management Kolloquiums 2014