Reduzierung der Herstellkosten von Fördertechnik durch Cost Engineering

[11.04.2018]

Geringe Margen bei Fördertechnik im Logistikbereich

Die Situation mag einem bekannt vorkommen: Ein klassisches, seit Jahren erfolgreich im Markt platziertes Produkt, wird immer wieder nur leicht verändert, denn es hat sich in dieser Ausführung bewährt. Neue Lösungen, welche die vorhandene Fördertechnik ersetzen können, sind nicht in Sicht. Trotzdem werden zunehmend Wettbewerber aus dem In- und Ausland aktiv, welche mit niedrigeren Preisen bei ähnlich hoher Qualität die eigenen Verkaufszahlen drücken.

In diesem Fallbeispiel handelt es sich um ein Unternehmen, welches Fördertechnik herstellt. In Zusammenarbeit mit dem TCW wurde im Rahmen eines Projekts zur Entwicklung einer modularen Palettenfördertechnik untersucht, wie sich die Herstellkosten bestehender Komponenten senken lassen.

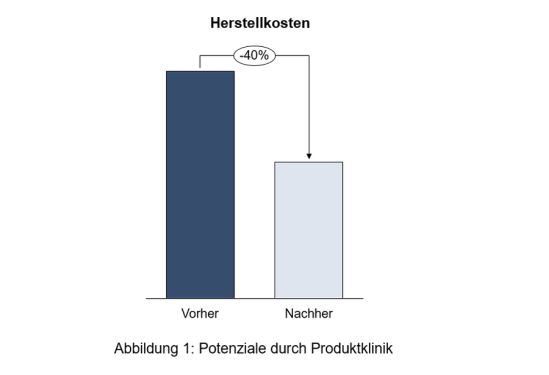

Wie reduzieren Sie die Herstellkosten bei einem ausgereiften Produkt um mehr als ein Drittel?

Ohne ein strukturiertes Vorgehen mit Methodenunterstützung ist das nicht möglich. Auf den ersten Blick sind an einem altgedienten und ständig verbesserten Produkt wenig Stellhebel zur Kostenoptimierung. Eine ganzheitliche Vorgehensweise, die alle Funktionen und Stellhebel betrachtet, ist hier gefragt. Die Methode der Produktklinik bildet diesen Anspruch ab. In zahlreichen Workshops haben wir gemeinsam mit einem interdisziplinären Team des Unternehmens sehr detailliert und nach Funktionen sortiert, verschiedene Referenzprodukte komplett zerlegt und Ideen aus allen Funktionsbereichen erarbeitet.

Die in der Produktklinik generierten Ideen betreffen beispielsweise:

- konstruktive Änderungen, etwa andere Wandstärken, Lager, Materialien

- prozessuale und technische Optimierungen in der Produktion, etwa Fügeverfahren, geänderte Beschichtung, welche Inhouse erfolgen kann,

- optimierte Beschaffung gemeinsam mit anderen Standorten.

Kernelement ist bei dieser Betrachtung, neben der Generierung von Ideen „aus dem eigenen Haus“, die Betrachtung von Wettbewerbsprodukten.

Identifizieren Sie zunächst alle Ideen und wählen Sie die vielversprechendsten aus

Zu Projektbeginn lautete der gängige Tenor bei unserem Kunden, dass kostenseitig nichts mehr zu holen sei. Vielmehr seien in früheren Workshops alle möglichen Maßnahmen bereits untersucht worden. Doch bereits im ersten Gespräch mit ausgewählten Mitarbeitern ließen sich weitere Ideen generieren, welche zusätzliches Einsparpotenzial versprachen. Es wurde schnell klar, dass Wettbewerbslösungen zusätzliche Ideen ermöglichen, weshalb sogleich Konkurrenzprodukte bestellt wurden.

Der direkte Vergleich des eigenen Produkts mit jenen der Wettbewerber begann mit der Demontage und dem Vergleich aller Produkte. In Ideenworkshops erarbeiteten funktionsübergreifende Teams Ansätze zur Verbesserung des Produkts. So konnten hierzu Mitarbeiter aus dem Produktmanagement, der Projektierung, Fertigung und Montage, dem Engineering sowie dem Einkauf zusammengeführt werden, um zusammen mit TCW-Mitarbeitern in interdisziplinären Teams weitere Ansatzpunkte zur Senkung der Herstellkosten zu erarbeiten.

Nach Abschluss der Ideensammlung wurden diese qualitativ und quantitativ bewertet. Für jede einzelne Idee wurde das Einsparpotenzial abgeschätzt. So entsteht ein Gesamtpotenzial des Ideenpools, das aufgrund von Alternativen und sich überschneidenden Ideen jedoch nicht als Einsparpotenzial auf das einzelne Produkt gesehen werden kann. Zudem wurden Auswirkungen der Idee auf das Produkt, Risiken der Umsetzung und der Implementierungsaufwand bewertet. Nun ließen sich die geeignetsten Ideen auswählen („Cherry Picking“) und für die Umsetzung priorisieren. Abschließend wurden die ausgewählten Ideen in Workshops vor Ort an den Standorten in China und USA vorgestellt und die Bestätigung eingeholt, dass die Ideen auch jeweils umsetzbar sind und von den Kunden akzeptiert werden.

Testen Sie die Ideen und beweisen Sie ihre Wirksamkeit

Um sicherzugehen, dass die neuen Ideen, etwa reduzierte Materialstärken und alternative Fügeverfahren, die Funktionalität des Produkts nicht beeinflussen, wurden Prototypen hergestellt und auf dem Prüfstand erprobt. Das TCW begleitete diesen Prüfprozess und bereitete die Implementierung der Maßnahmen im Unternehmen vor. Um die Potenziale zu heben, wurde ein detaillierter Maßnahmenplan mit klaren Verantwortlichkeiten und Terminvorgaben erstellt.

Erfolgskonzept TCW-Produktklinik

Gemeinsam mit den Mitarbeitern des Kunden ist es uns gelungen, Potenziale zur Reduzierung der Herstellkosten um 40% zu identifizieren. Damit hat sich die Produktklinik ein weiteres Mal als außerordentlich wirkungsvoll herausgestellt. Insgesamt haben wir die Methode bereits in über 200 Fällen mit verschiedenen Betrachtungsschwerpunkten und in unterschiedlichen Branchen erfolgreich angewendet. Sie stellt eine der Kernkompetenzen des TCW dar.

Beratungsleistungen

Publikationen

- Produktklinik

Leitfaden zur Steigerung der Lerngeschwindigkeit und Produktkostensenkung - Produktklinik

Wertgestaltung von Produkten und Prozessen - Methoden und Fallbeispiele