Risikomanagement in Produktion und Logistik

[11.10.2006]

Foto: fotomek / fotolia.com

Foto: fotomek / fotolia.com

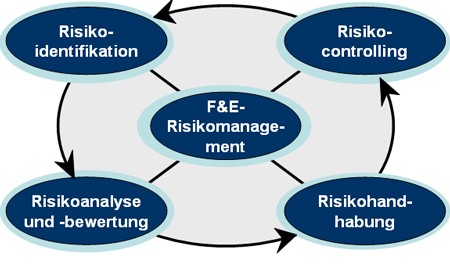

Für das Management von Produktionsrisiken und Logistikrisiken ist eine unternehmensspezifische Ausgestaltung des Risikomanagements erforderlich. Das Risikomanagement umfasst alle systematischen Maßnahmen, den möglichen Schaden der entsteht, falls ein Risiko eintritt, zu minimieren und auch die Eintrittswahrscheinlichkeit zu reduzieren oder gar das Risiko ganz zu vermeiden.

Zu den Maßnahmen des Risikomanagements gehört eine möglichst frühzeitige Identifikation, Beurteilung und Handhabung jener Risiken, die eine Bedrohung für das Erreichen der Unternehmensziele darstellen. Erfolgt eine Eingrenzung auf leistungswirtschaftliche Risiken - also Risiken der Bereiche Beschaffung, Forschung und Entwicklung, Produktion, Vertrieb und Absatz - spricht man vom leistungswirtschaftlichen Risikomanagement.

Das leistungswirtschaftliche Risikomanagement ist ferner die Entwicklung von Strategien zur Begrenzung der Risiken vor dem Hintergrund der Ertragsoptimierung. Zielsetzung ist die Verbesserung der leistungswirtschaftlichen Risikoposition unter Berücksichtigung der Risikotragfähigkeit des Unternehmens.

Die Auswahl von Methoden zur Identifikation, Risikobeurteilung und Risikobewertung, der Risikosteuerung sowie der Risikoüberwachung und Risikokontrolle wurde mit einer empirischen Untersuchung analysiert.

Für die Risikoidentifikation in den Bereichen Produktion und Logistik werden insbesondere Audits, Checklisten, Fehlermöglichkeits- und Einflussanalysen (FMEA), Qualitätszirkel und Frühwarnsysteme eingesetzt. Die Beurteilung eines Risikos erfolgt mittels Kapazitätsanalysen, Bestandsanalysen und Lageranalysen sowie einer Qualitätskostenanalyse.

Die Steuerung der Risiken erfolgt vorwiegend durch Maßnahmen wie die Optimierung der Produktionsprozesse, die Prozessüberwachung und die Schulung der Mitarbeiter.

Die durchgeführte Untersuchung zeigte, dass im Rahmen der Risikoüberwachung etwa ein Drittel der Befragten Wesentlichkeitsgrenzen definiert haben. 57% der Unternehmen besitzen keine definierten Schwellenwerte. Dadurch läuft die Geschäftsleitung Gefahr, entweder über jedes identifizierte Risiko - sei es noch so gering - informiert zu werden oder über das Unternehmen gefährdende Risiken nicht in Kenntnis gesetzt zu werden. In beiden Situationen wird eine Entscheidungsfindung erschwert.

Die empirische Untersuchung der Methoden für das Risikomanagement in der Produktion und in der Logistik unterscheidet die Beurteilung der Methodenbedeutung und der Methodenanwendungskompetenz im eigenen Unternehmen. Hierbei zeigte sich eine Lücke zwischen Bedeutung und Anwendungskompetenz. Bei vielen Methoden mit einer hohen Bedeutung, weisen die Unternehmen eine vergleichsweise geringe Anwendungskompetenz auf. Dies lässt auf fehlende Qualifikation der Mitarbeiter im Risikomanagement schließen.

Weiterführende Literatur:

- Wildemann, H. (2005): Risikomanagement und Rating, München 2005

- Wildemann, H. (2005): Handlungsempfehlungen zur Verbesserung der Risikoposition von KMU beim Rating unter besonderer Berücksichtigung leistungswirtschaftlicher Risiken, in: Controlling, 4.4/5, April 2005, S. 233-241

- Wildemann, H. (2006): Produktionsrisikomanagement. Leitfaden zur Handhabung von produktionsorientierten Risiken und Implementierung eines Risikomanagementsystems, 2. Aufl., München 2006

- Wildemann, H. (2006): Risikomanagement. Leitfaden zur Umsetzung eines Risikomanagement-Systems für die wertorientierte Steuerung von Unternehmen, 5. Aufl., München 2006

- Wildemann, H. (2006): Risikomanagement, in: Financial Times, v. 06.01.2006, S. 17