Zielkosten im technischen Anlagenbau: Effiziente Planung, Berechnung und Optimierung

[07.01.2026]

Aufstellung eines Kostenmodells

Ein detailliertes Kostenmodell bildet die Basis für eine präzise Kalkulation der Zielkosten. Dieses Modell berücksichtigt sämtliche relevante Kostenfaktoren, darunter Materialkosten, Fertigungs- und Montagekosten oder Logistikkosten. Eine transparente Strukturierung dieser Kostenarten erlaubt eine gezielte Analyse und Steuerung der einzelnen Kostenelemente.

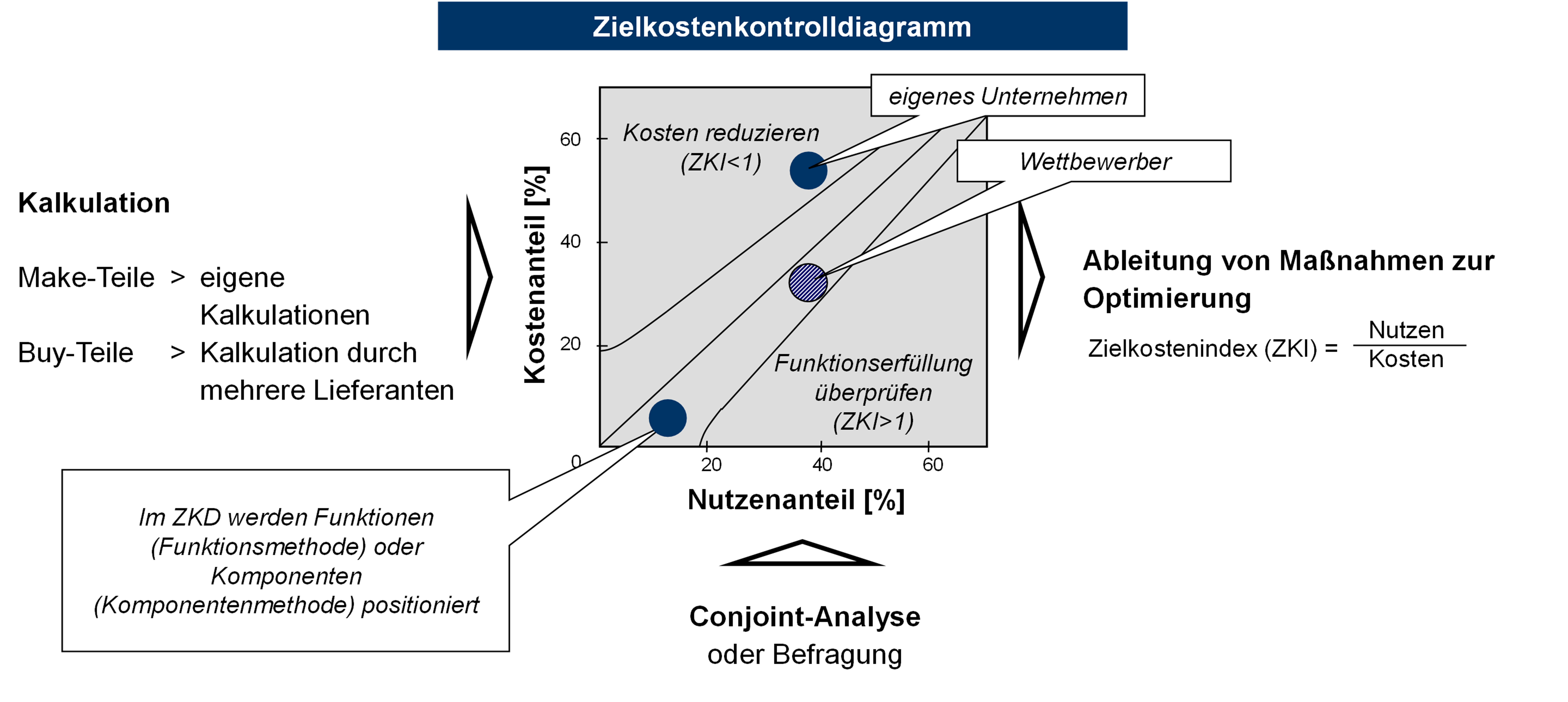

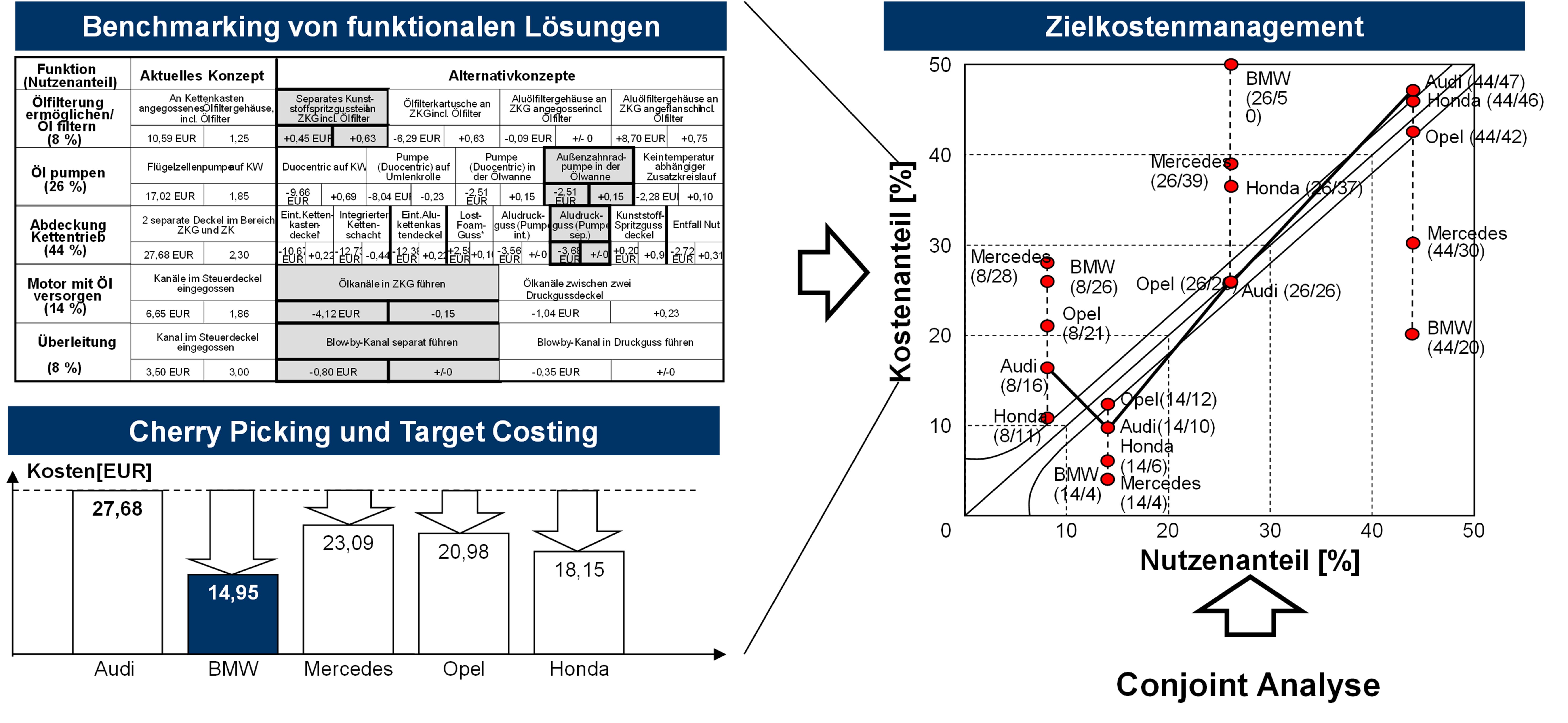

Die Entwicklung eines solchen Modells beginnt mit einer umfassenden Analyse der bestehenden Ausgangssituation in Bezug auf die vorherrschende Ist-Kostenstruktur des Unternehmens. Hierbei werden sowohl direkte als auch indirekte Kosten detailliert erfasst, um ein vollständiges Bild der aktuellen Kostensituation zu erhalten. Anschließend werden die identifizierten Kosten weiter unterteilt, um eine strukturierte Kostenbetrachtung zu ermöglichen. Ist die transparente Aufschlüsselung der Ist-Kosten gelungen, kann der Blick auf die Bestimmung der Zielkosten gelegt werden. Hierbei kommen nun innovative Methoden zum Einsatz. Ein Benchmarking mit Wettbewerbsprodukten sowie alternativen Fertigungsmethoden gibt wertvolle Hinweise auf mögliche Einsparungspotenziale. Basierend auf Marktanforderungen, Kundenbefragungen, Wettbewerbsanalysen und internen Effizienzpotenzialen lassen sich schließlich realistische Zielkosten für einzelne Produktbereiche definieren. Um zukünftige Entwicklungen besser berücksichtigen zu können, werden zudem mathematische Modelle erstellt, die verschiedene Einflussgrößen auf die Kosten abbilden und eine dynamische Betrachtung zu ermöglichen. Die Aufgabe besteht nun darin, die identifizierten Leistungslücken zu schließen, um die angestrebte Ziel-Kostenstruktur des Produktprogramms zu erreichen.

Optimierung der Produktkosten durch Wertanalyse und digitale Methoden

Bereits in der Designphase sollten die Zielkosten in den Entwicklungsprozess integriert werden, um kostenoptimierte Lösungen von Beginn an zu berücksichtigen. Ein bewährter Ansatz zur systematischen Identifikation von Einsparpotenzialen ist die Wertanalyse. Dabei werden die Funktionen eines Produkts oder einer Komponente hinsichtlich ihres Nutzens und der damit verbundenen Kosten untersucht. Diese Methode hilft, unnötige Kosten zu eliminieren, ohne dass die Produktqualität oder auch die Produktfunktionalität darunter leidet. Die Wertanalyse setzt bei der Erfassung der Kundenanforderungen an, um den Kundennutzen einzelner Produktfunktionalitäten bewerten zu können. Im Rahmen von Teardown-Workshops von Eigen-, aber auch Konkurrenzprodukten werden diese Produktfunktionalitäten detailliert im Hinblick auf ihren Wertbeitrag zum Kundennutzen analysiert. Darüber hinaus bieten moderne datengetriebene Ansätze, wie etwa Big Data und KI-gestützte Analysetools, weitere umfassende Kostenanalysen. Zum Beispiel kann auf diese Weise die Auswertung historischer Produktionsdaten und Markttrends zu präziseren Zielkostenmodellen und besseren Prognosen für zukünftige Kostenentwicklungen führen. Zudem eröffnet die Digitalisierung im Anlagenbau neue Möglichkeiten zur Effizienzsteigerung. Digitale Zwillinge erlauben eine frühzeitige Simulation von Produktions- und Fertigungsszenarien. Dadurch lassen sich potenzielle Kostenabweichungen rechtzeitig erkennen und gezielt Maßnahmen ergreifen, um die Produktionskosten zu optimieren.

Praxisbeispiel: Effizienzsteigerung durch Zielkostenoptimierung

Ein führender Hersteller von Industrieanlagen stand vor der Herausforderung, seine Produktionskosten zu senken und gleichzeitig die Wettbewerbsfähigkeit zu erhöhen. Mit Unterstützung von TCW wurde ein umfassendes Kostenoptimierungsprojekt durchgeführt. Zunächst erfolgte eine detaillierte Wertstromanalyse, um Kostentreiber entlang der gesamten Wertschöpfungskette zu identifizieren. Durch den Einsatz von Teardown-Workshops, in denen Eigen- und Wettbewerbsprodukte systematisch zerlegt und analysiert wurden, konnten wertvolle Einsparpotenziale im Bereich der Materialauswahl, Produktgestaltung und der Fertigungstechnologien aufgedeckt werden. Die Durchführung von Supplier Workshops trug dazu bei, erhebliche Einkaufspotenziale zu realisieren.

Darüber hinaus ermöglichte die Einführung datengetriebener Kostenmodelle eine gezieltere Steuerung der Produktentwicklung und Produktionsprozesse. Mithilfe digitaler Zwillinge wurden Fertigungsszenarien simuliert, wodurch Optimierungsmaßnahmen in einer virtuellen Umgebung erprobt und effizient umgesetzt werden konnten. Als Ergebnis dieser Maßnahmen konnte das Unternehmen die Herstellkosten um bis zu 26 % senken, ohne dabei Abstriche an Qualität oder Leistung der Anlagen machen zu müssen.

Nachhaltige Umsetzung und Maßnahmenplanung

Nach der Identifikation der Einsparpotenziale erfolgt die konkrete Maßnahmenplanung. Hierbei werden alle relevanten Schritte definiert, Verantwortlichkeiten festgelegt und ein realistischer Zeitplan für die Umsetzung erstellt. Die Einführung eines kontinuierlichen Kostencontrollings stellt sicher, dass die ermittelten Optimierungspotenziale langfristig genutzt werden. Regelmäßige Erfolgskontrollen helfen dabei, frühzeitig auf Abweichungen zu reagieren und die Maßnahmen bei Bedarf anzupassen.

Durch die Kombination aus Wertanalyse, datengetriebenen Kostenmodellen und digitalen Lösungen lassen sich im technischen Anlagenbau erhebliche Einsparpotenziale realisieren. Unternehmen, die diese Methoden konsequent einsetzen, sichern sich nachhaltige Wettbewerbsvorteile und eine effizientere Produktion.

Beratungsleistungen

Publikationen

-

Produktoptimierung - Produktklinik

Leitfaden zur Steigerung der Lerngeschwindigkeit und Produktkostensenkung -

Forschung und Entwicklung - Innovationscontrolling

Leitfaden zur Selektion, Planung, Steuerung und Erfolgsmessung von F&E-Projekten -

Produktentwicklung - Marktorientierte Produktklinik

Leitfaden zur kunden- und marktkonformen Produktgestaltung