Value Stream Mapping zur Optimierung des Produktionsnetzwerks

[22.07.2008]

Foto: Mimi Potter / fotolia.com

Foto: Mimi Potter / fotolia.com

Bei dem betrachteten Unternehmen handelt es sich um einen Zulieferer für die Automobilindustrie. Das Unternehmen produziert die unterschiedlichen Teile für seine Komponenten an verschiedenen Standorten in Europa. Im Leitwerk werden die Einzelteile zu einem einbaufähigen System zusammengefügt und Just-in-Sequence beim OEM an das Band geliefert. In der Vergangenheit hat der Zulieferer seine Just-in-Sequence Fähigkeiten immer wieder unter Beweis stellen können. Allerdings sind durch die hohe Lieferfähigkeit die Bestände im Produktionsnetzwerk stetig angestiegen. Zwar hat das Unternehmen in der Vergangenheit versucht, die Bestände punktuell abzusenken, was an dem jeweiligen Standort auch gelungen ist. Eine anschließende Auswertung der Bestände über das gesamte Produktionsnetzwerk hat jedoch gezeigt, dass die Summe aller Bestände annähernd gleich geblieben ist. Die lokale Optimierung der Bestände hat somit nur zu einer Verlagerung des Problems im Produktionsnetzwerk geführt. Das Unternehmen hat sich letztendlich entschlossen, das TCW mit der Bestandsenkung im gesamten Produktionsnetzwerk zu beauftragen. Oberste Voraussetzung war dabei, die Just-in-Sequence Lieferfähigkeit sicher zu stellen.

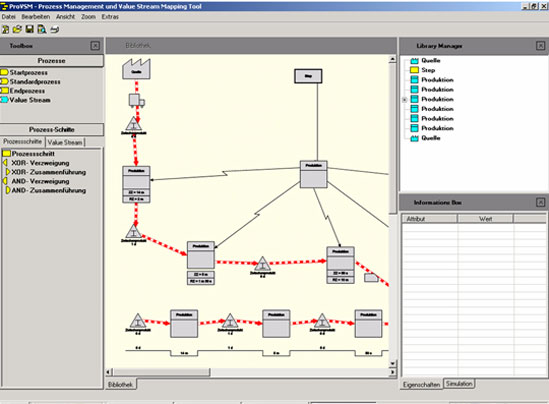

Basis für die Reduzierung der Bestände im Produktionsnetzwerk war ein Value Stream Mapping sowie ein Value Stream Design. Das Projekt wurde hierzu in vier verschiedene Phasen unterteilt:

- Die Darstellung der Ist-Situation erfolgte durch die Aufnahme einer Value Stream Map für das gesamte Produktionsnetzwerk. Hierzu wurden die logistischen Flüsse ausgehend von den Kunden aufgenommen. Typisch für das Value Stream Mapping war dabei, das die Aufnahme der Prozesse entgegen des Materialstroms stattgefunden hat. Die so aufgenommene Value Stream Map stellt schließlich eine Übersicht zu Steuerung des Produktionsnetzwerkes dar und visualisiert dabei die monetär bewerteten Bestände in den unterschiedlichen Werken.

- Basierend auf den Ergebnissen des Ist-Zustandes wurde mit den Mitarbeitern des Kunden ein Greenfield Ansatz für eine optimale Value Stream Map entwickelt. Dieser Ansatz war losgelöst von möglichen Restriktionen und spiegelt somit die optimale Lösung wieder.

- Der Greenfield Ansatz wurde schließlich an der Ist-Situation und den Restriktionen des Kunden gespiegelt. Hierbei galt es, sich der optimalen Situation möglichst gut zu nähern. Dabei wurde auch versucht, Restriktionen im Produktionsnetzwerk zu eliminieren oder zu umgehen. Die Ergebnisse wurden in einem sogenannten Brownfield Ansatz zusammengefasst und mit Maßnahmen für die Implementierung hinterlegt.

- In der letzten Phase wurde die Umsetzung der verabschiedeten Maßnahmen für das bestandsoptimierte Value Stream Design begleitet. Besonderes Augenmerk wurde dabei auf eine stringente und zügige Abwicklung gelegt. Um den Ansatz des Value Stream Mappings und Designs nachhaltig in der Organisation zu verankern wurden zudem umfangreiche Schulungen aller am Value Stream Mapping und Value Stream Design beteiligten Mitarbeiter durchgeführt.

Durch die hier aufgezeigte Vorgehensweise für das Value Stream Mapping und das Value Stream Design konnte die Methodik erfolgreich auf das Produktionsnetzwerk angewendet werden. Als besonders erfolgreich hat sich dabei die Entwicklung eines optimalen Value Stream Designs und die anschließende Spiegelung an den Restriktionen des Produktionsnetzwerks herausgestellt.

Durch die Value Stream Analyse und das anschließende Value Stream Design ist es gelungen, die Bestände im gesamten Produktionsnetzwerk um 52% zu reduzieren und gleichzeitig die logistische Lieferfähigkeit aufrecht zu erhalten. Dies wurde durch eine konsequente Einführung des Pull Prinzips möglich. Der durchgängige Just-in-Sequence Ansatz hat zudem sicher gestellt, dass jedes der beteiligten Werke in der Lage war, im Kundentakt zu produzieren. Ein weiteres Ergebnis war, dass die Durchlaufzeit im Produktionsnetzwerk um 43% reduziert werden konnte.

Beratungsprodukte

Weiterführende Literatur

- Value Creation

Ein Programm zur Wertsteigerung von Unternehmen - Produktions- und Zuliefernetzwerke

Leitfaden zur Unterstützung einer marktorientierten Produkt- und Prozessgestaltung - Produktionsnetzwerke

Produktions- und Zuliefernetzwerke