Wegereduzierung: die Renaissance des Werkerdreiecks

[11.11.2016]

Herausforderung der Wegereduzierung in der Fahrzeugmontage

Ein namhafter Automobilhersteller stand vor der Aufgabe, die Produktivität der Fahrzeugendmontage an einem seiner deutschen Standorte zu steigern. Da sich das gefertigte Produkt bereits am Ende des Produktlebenszyklus befand, gestaltete es sich immer schwieriger neue Optimierungsansätze zu identifizieren. Dennoch mussten weitere Produktivitätspotenziale erschlossen werden. Daher entschied sich das Unternehmen für ein Projekt mit TCW, um die Arbeitsstationen im Hinblick auf nicht-wertschöpfende Tätigkeiten wie Laufwege und Wartezeiten systematisch zu überprüfen und durch die Methode des Werkerdreiecks zusätzliche Produktivitätspotenziale zu erschließen. Zielsetzung war es, ein strukturiertes Vorgehen zur Wegereduzierung nachhaltig im Unternehmen zu verankern und dazu beizutragen, die gesetzten Zielvorgaben des Standorts zu erreichen.

Methode des Werkerdreiecks und Vorgehensweise zur Wegereduzierung

Grundstein des Projekts war die Methode des Werkerdreiecks. Diese erlaubt es, den wegeminimalen Bewegungsablauf eines Werkers in der Fließbandmontage zu bestimmen. Analog hierzu erfolgt auch die Anordnung der Teile und Werkzeuge am Arbeitsplatz. Die Aufgabe der Intralogistik ist dabei, die Materialanstellung an das Band so stark zu konzentrieren, dass sämtliche Umfänge im unmittelbaren Griffbereich des Produktionsmitarbeiters angesiedelt sind. Die Seiten des Werkerdreiecks beschreiben die idealtypischen Bewegungsabläufe des Werkers während eines Takts: 1. Der erste Bewegungsablauf umfasst die Materialentnahme und Verbringung des Materials zum Verbauort am Fahrzeug. 2. Der zweite beinhaltet die eigentliche Montagetätigkeit am Fahrzeug, wobei sich Fahrzeug und Werker auf dem Montageband mitbewegen. 3. Das Werkerdreieck wird nach der Fertigstellung des Montagevorgangs mit der Rückkehr zur Ausgangsposition komplettiert.

Die Methode des Werkerdreiecks bietet folgende Vorteile:

- verschwendungsarmer Bewegungsablauf,

- Reduzierung nicht wertschöpfender Laufwege auf ein Minimum,

- Konzentration des Werkers auf wertschöpfende Aufgaben,

- Workshops mit speziell geschulten Moderatoren,

- Eindeutigkeit des Entnahmepunktes des Materials,

- reduziertes Risiko von Verwechslungen beim Materialabgriff sowie

- Beitrag für ergonomisch optimale Arbeitsbedingungen.

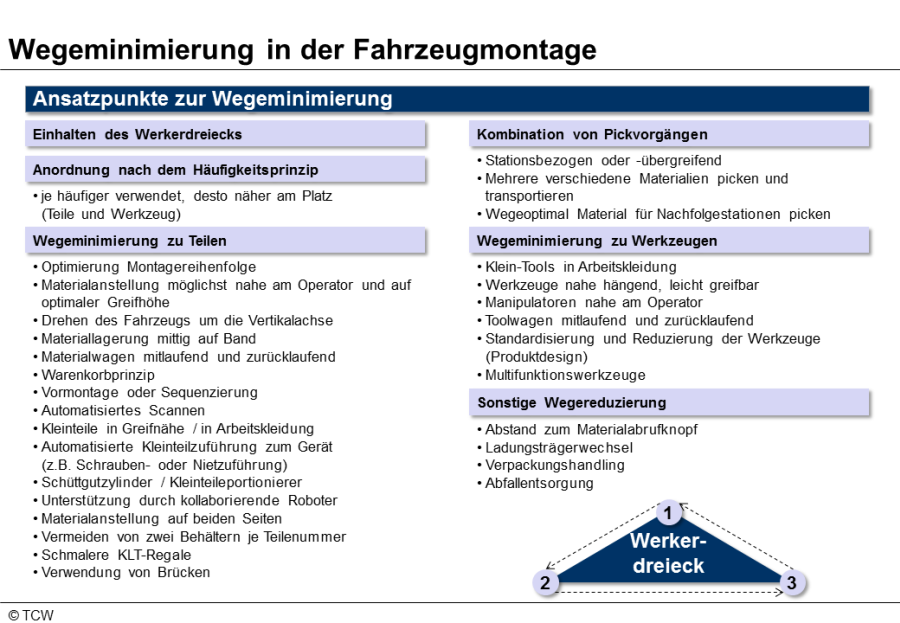

Zunächst wurden die systemseitig hinterlegten Auslastungswerte für die einzelnen Arbeitsstationen in der Endmontage analysiert. Hieraus wurden die nicht-wertschöpfenden Zeitanteile wie Lauf- und Wartezeiten ermittelt. Mit dieser Analyse konnte eine Rangliste der Arbeitsstationen mit dem größten Handlungsbedarf erstellt werden. Nach der Datenanalyse wurde eine schichtübergreifende Informationsveranstaltung durchgeführt, bei dem allen Mitarbeitern die Stellhebel zur Wegereduzierung (siehe Abbildung 1) sowie das geplante Vorgehen für die Vor-Ort-Workshops in der Montage vorgestellt wurden.

Danach wurde für jede Arbeitsstation ein Vor-Ort-Workshop durchgeführt. Dieser folgte einem vorab definierten Ablauf. Zunächst wurden die wichtigsten Charakteristika der Station vorgestellt und Checklisten an die Teilnehmer verteilt. Während jeder Teilnehmer die Bewegungsabläufe des Werkers analysierte, war er dazu aufgefordert, mit Hilfe einer Checkliste Ideen zur Wegeminimierung zu formulieren. Abschließend wurden die Erkenntnisse im Team besprochen und konsolidiert. Nach Abschluss der Vor-Ort-Workshops wurden die Ideen diskutiert und priorisiert und in einen Maßnahmenplan mit Verantwortlichen und Terminen überführt.

Steigerung der Produktivität durch die Orientierung am Werkerdreieck

Die Erfahrungen des TCW bei Projekten in der Automobilindustrie zeigen, dass selbst in führenden Montagewerken Produktivitätspotenziale durch die Reduzierung nicht-wertschöpfender Tätigkeiten erschlossen werden können. Auch bei diesem Projekt ermöglichte die TCW-Methodik eine umfassende Betrachtung aller Stellhebel und konnte bei den Mitarbeitern den Blick auf die Vermeidung nicht-wertschöpfender Laufwege und Wartezeiten schärfen. Insgesamt konnten über 130 Verbesserungsideen erarbeitet werden. Das identifizierte Potenzial zur Auslastungsoptimierung repräsentierte mehr als die Auslastung eines Mitarbeiters pro Schicht. Die Maßnahmen bewirkten neben der Schaffung von zusätzlichem Auslastungspotenzial für die Austaktung der Linie auch eine Entlastung der Werker, wenn sie längere Wege als im System hinterlegt zurücklegten. Zur nachhaltigen Verankerung der Methodik im Unternehmen wurden ausgesuchte Personen nach dem Prinzip „Train the trainer“ geschult. Außerdem wurde die Umsetzung der entwickelten Maßnahmen in regelmäßigen Zyklen nachgehalten.

Beratungsleistungen

Publikationen

- Lean Management - Leitfaden zur Einführung schlanker Unternehmensstrukturen und Geschäftsprozesse (ISBN: 978-3-929918-34-2)

- Produktionssysteme - Leitfaden zur methodengestützten Reorganisation der Produktion (ISBN: 978-3-934155-58-9)

- Produktivitätsverbesserung - Leitfaden zur kurzfristigen und permanenten Produktivitätssteigerung in kleinen und mittleren Unternehmen (ISBN: 978-3-931511-95-1)