Wertstromanalyse und Benchmarking in der Fahrzeugmontage

[07.04.2016]

Motivation des Automobilherstellers zur Durchführung der Wertstromanalyse

Einer der weltweit größten Automobilhersteller stand vor der Aufgabe, die Profitabilität seiner europäischen Standorte zu verbessern. Insbesondere die deutschen Standorte waren infolge des hohen Lohnkostenniveaus im Fokus. Am betrachteten Standort war die kontinuierliche Umsetzung von Maßnahmen zur Kostensenkung und Produktivitätssteigerung bereits seit Jahren zwingende Notwendigkeit. Mit Hilfe regelmäßiger Kaizen-Workshops und Analysen zur Arbeitsverdichtung wurden bereits wirkungsvolle Maßnahmen zur Produktivitätssteigerung realisiert. Der Automatisierungsgrad in der Fahrzeugmontage stieß aufgrund der Verkettung der Anlagenverfügbarkeiten bereits an die vertretbare Grenze. Daher konnten weitere Automatisierungen nur noch sehr gezielt erfolgen. Sämtliche Investitionen mussten sich innerhalb eines Jahres amortisieren.

Hierdurch war das Werk im Hinblick auf Produktivität bereits in der europäischen Spitzengruppe. Dennoch mussten weitere Produktivitätspotenziale erschlossen werden. Dazu setzte das Unternehmen mit dem TCW ein Projekt auf, um mit der Methode der Wertstromanalyse und einem Benchmarking noch weitere Potenziale in der Montage zu erschließen. Zielsetzung war es, mit dieser Methodik ein strukturiertes und bereichsübergreifendes Vorgehen zu ermöglichen und dazu beizutragen, die Produktivitätsziele des Standorts zu erreichen. Des Weiteren strebte die Werksleitung neue, innovative Lösungen im Sinne eines „Out-of-the-box“-Denkens an.

Vorgehensweise der Wertstromanalyse in der Montage und Intralogistik

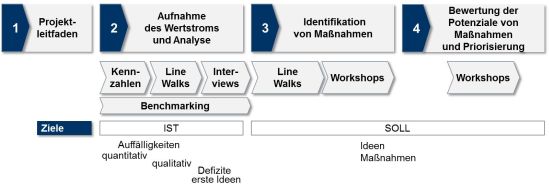

Der Untersuchungsbereich umfasste die Prozesse der Fahrzeugendmontage inklusive der dazugehörigen Vormontagen und innerbetrieblichen Logistik. Zunächst wurde im ersten Projektmodul der Untersuchungsbereich abgegrenzt und Basisdaten und Vorarbeiten zur Produktivitätssteigerung ausgewertet. Das Vorgehen basierte auf einer regelmäßigen und engen Abstimmung zwischen dem TCW, dem Management und den Mitarbeitern aus den jeweiligen Bereichen.

Das zweite Modul umfasste die Aufnahme und Analyse des Wertstroms und stützte sich auf folgende praxisbewährte Methoden:

- quantitative Kennzahlenanalysen (Mitarbeiterauslastung, Spreizung der Auslastung, Wegeanteile, Ergonomie, Fehlerraten, etc.),

- qualitative Analysen auf Basis strukturierter Experteninterviews,

- „Line walks“ an ausgewählten Montagearbeitsplätzen und

- Benchmarking mit Hilfe eines umfassenden Kriterienkatalogs.

Der Ist-Wertstrom wurde je Bandabschnitt sukzessiv untersucht und Auffälligkeiten aus den Analysen sowie aus den Line walks visualisiert. Als Ergebnis dieses Moduls konnten Handlungsbedarfe und Gaps zum Benchmark aufgezeigt werden, welche die Grundlage zur Ideen- und Maßnahmenableitung bildeten.

Ziel des dritten Moduls war die Erarbeitung von Ideen zur Steigerung der Produktivität bei einzelnen Montagearbeitsplätzen sowie auch von stationsübergreifenden Ansätzen. Sowohl durch Auswertung der Ergebnisse der Analysephase als auch in Workshops mit Mitarbeitern wurden Verbesserungsideen erarbeitet und abgestimmt. Die entwickelten Ideen wurden dokumentiert und in eine übergreifende Ideenliste überführt. Das Vorgehen wurde um gezielte Line walks ergänzt, um einzelne Ideen weiter zu detaillieren und zu plausibilisieren. Mit der Analyse der Abhängigkeiten der Ideen konnten Konflikte bei der Realisierung der Optimierungspotenziale vermieden werden.

Das vierte Modul diente der Bewertung und Priorisierung der Ideen. Ziel war zudem die Überführung der priorisierten Ideen in einen Maßnahmenplan zur weiteren Verfolgung. Zunächst wurden die Ideen hinsichtlich Umsetzbarkeit und Wirksamkeit in Workshops bewertet. Des Weiteren wurden die notwendigen Voraussetzungen zur Ideenumsetzung bestimmt sowie erforderliche Veränderungen und Investitionen beurteilt. Daran schloss sich die Priorisierung der Ideen im Rahmen eines Priorisierungsworkshops an. Alle priorisierten Ideen wurden in einem Maßnahmenplan zur Produktivitätssteigerung zusammengefasst, um die weitere Verfolgung und Umsetzung sicherzustellen.

Steigerung der Produktivität der Montage und Intralogistik durch Wertstromanalyse und Benchmarking

Die Projekterfahrung des TCW in der Automobilindustrie zeigt, dass die Vorgehensweise der Wertstromanalyse einen signifikanten Mehrwert bei der Identifikation von Optimierungspotenzialen in der Montage bietet. Auch bei diesem Projekt ermöglichte die Methodik eine systematische Abarbeitung aller Potenzialfelder und konnte bei den Mitarbeitern den Blick auf die Vermeidung nicht-wertschöpfender Tätigkeiten schärfen. Allein zur Reduzierung der Laufwege der Montagemitarbeiter konnten nahezu hundert Maßnahmen formuliert werden.

Im Bereich der innerbetrieblichen Logistik konnte die Produktivität ebenfalls deutlich erhöht werden. So wurden in Abstimmung mit den Montagemitarbeitern für einzelne Materialien die eingesetzten Ladungsträger angepasst. Hierdurch konnten das Transportaufkommen für Kleinladungsträger um 25% reduziert und erhebliche Potenziale in der Anlieferlogistik gehoben werden. Des Weiteren wurden verschiedene potenzialträchtige Szenarien zum Einsatz fahrerloser Transportsysteme im Bereich des Ein- und Auslagerns, der Bandversorgung sowie der Leergutentsorgung entwickelt und für die Zukunft priorisiert.

Im Bereich der Fahrzeugmontage wurden neue Konzepte zur weiteren Automatisierung sowie zum Einsatz kollaborierender Roboter erarbeitet. Das Ziel der Geschäftsführung, auch radikale Innovationen zu fördern, wurde somit erreicht.

Mit den Projektergebnissen konnte ein Fundament geschaffen werden, welches für die beteiligten Mitarbeiter eine Planungsgrundlage für das kurz- und mittelfristige Vorgehen zur Produktivitätssteigerung bildete. Durch die transparente Darstellung der Potenziale und der erforderlichen Investitionen der entwickelten Ideen konnten Entscheidungen der Geschäftsführung, der Montage- und Logistikleitung sowie der Arbeitsvorbereitung unterstützt und signifikant beschleunigt werden.

Publikationen

- Lean Management

Leitfaden zur Einführung schlanker Unternehmensstrukturen und Geschäftsprozesse - Produktionssysteme

Leitfaden zur methodengestützten Reorganisation der Produktion - Produktivitätsverbesserung

Leitfaden zur kurzfristigen und permanenten Produktivitätssteigerung in kleinen und mittleren Unternehmen