Maintenance 4.0

Neue Möglichkeiten im Rahmen der Industrie 4.0 verändern den Instandhaltungsprozess. Mit dem TCW Ansatz gelingt Ihnen die nachhaltige Digitalisierung der Prozessplanung und Optimierung der Instandhaltung.

Herausforderung

Die Entwicklungen im Bereich der Industrie 4.0 haben Einfluss auf alle Unternehmensprozesse. Die Implementierung und Umsetzung der vierten industriellen Revolution steht allerdings bei einer Vielzahl von Unternehmen noch am Anfang. Um im globalen Wettbewerb weiterhin bestehen zu können, müssen Unternehmen die neuen Möglichkeiten rasch nutzen und Innovationen in den einzelnen Unternehmensebereichen schnell umsetzen. Maintenance 4.0 ist dabei einer der populärsten Anwendungsfälle, denn der Instandhaltungsprozess ist ein entscheidender Kostenfaktor für viele Unternehmen. Die Möglichkeiten von Maintenance 4.0 eröffnen neue Ansätze, um Bestände zu reduzieren, Planungsfehler zu vermeiden oder die Koordination zwischen Produktion und Instandhaltung zu verbessern. Der Begriff Maintenance 4.0 basiert auf dem Begriff der Industrie 4.0 und den Möglichkeiten, mit smarter Produktion und der Entwicklung digitaler Geschäftsmodelle, Auswirkungen auf die gesamte Wertschöpfungskette zu erzeugen. Dabei geht Maintenance 4.0 über die klassische Instandhaltungsoptimierung hinaus.

„TCW hilft Ihnen dabei den aktuellen Entwicklungen der Industrie 4.0 in der Instandhaltung Rechnung zu tragen und die für Ihr Unternehmen relevanten Trends zu erkennen, zu bewerten und die daraus resultierenden Chancen für ihren Instandhaltungsprozess umzusetzen."

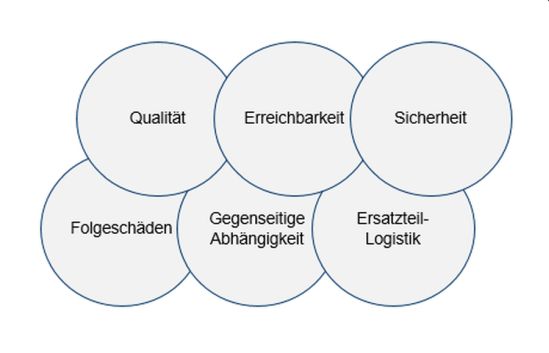

Warum ist die Instandhaltung so wichtig?

Viele Unternehmen unterschätzen die Relevanz der Instandhaltung. Dabei kann ein defizitäres Instandhaltungsmanagement Auswirkungen auf zahlreichen Ebenen haben.

Qualität: Anlagen, die sich auf den Ausfall zubewegen, gefährden das Qualitätsniveau der Produktion. Zunehmend unscharfe Schneidewerkzeuge beeinträchtigen die Oberflächenqualität.

Erreichbarkeit: Es gibt mehr und weniger günstige Zeitpunkte für die Instandhaltung Die Wartung eines Zuges im Depot über Nacht ist einfacher als die Wartung eines Zuges, der während der Geschäftszeiten auf einer entfernten Strecke ausgefallen ist.

Sicherheit: Der Zusammenbruch einer Anlage kann die Sicherheit des Prozesses direkt oder indirekt gefährden.

Folgeschäden: Das Versagen eines einzelnen Teils kann ein größeres System beschädigen. Das Versagen eines Kleinteils bei einem Fahrzeug kann zu folgenschweren Materialschäden, wie z.B. Motorschäden, führen.

Gegenseitige Abhängigkeit: Ungeplante Wartung kann zu erheblichen Ausfallzeiten führen, gefährdet die Produktivität und ist ein wesentlicher Kostentreiber.

Ersatzteil-Logistik: Die Wartung erfordert Vorbereitungen, wie die Bestellung von Teilen oder den Einsatz von Werkzeugen. Gebrochene Zahnräder können nur nach dem Öffnen des Getriebes identifiziert werden und müssen beim Hersteller bestellt werden, während die Anlage im Leerlauf bleibt.

Warum stellt der Instandhaltungsprozess für viele Unternehmen eine große Herausforderung dar und welche Chancen bringt eine Optimierung?

- Ersatzteil- und Instandhaltungskosten steigen kontinuierlich: In den meisten Unternehmen wird die Instandhaltung trotzdem nur als „notwendiges Übel“ angesehen und ein aktives Management von Instandhaltungsprozessen findet nur in wenigen Unternehmen statt. Ein Controlling der Instandhaltungskosten wird oftmals nur werksindividuell durchgeführt. Dabei führen instandhaltungsbedingte Produktionsausfälle häufig zu hohen Folgekosten.

- Kosten können reduziert werden: Ein wirtschaftlich optimiertes Instandhaltungsmanagement stellt Kosten- und Nutzenaspekte gegenüber, fasst bestehende Insellösungen unternehmensübergreifend zusammen und etabliert standardisierte Maintenance-Prozesse.

- Wettbewerbsvorteile werden nur selten wahrgenommen: Durch eine optimierte Instandhaltung hinsichtlich Produktqualität und Service-Level können Wettbewerbsvorteile erzielt werden.

- Viele Unternehmen scheuen sich vor Maintenance 4.0: Der Großteil der Unternehmen unterschätzt den Mehrwert von Maintenance 4.0 und erkennt keinen relevanten Business Case. Darüber hinaus fehlt es Unternehmen an Maschinendaten und der Expertise, diese auszuwerten.

Das TCW Konzept

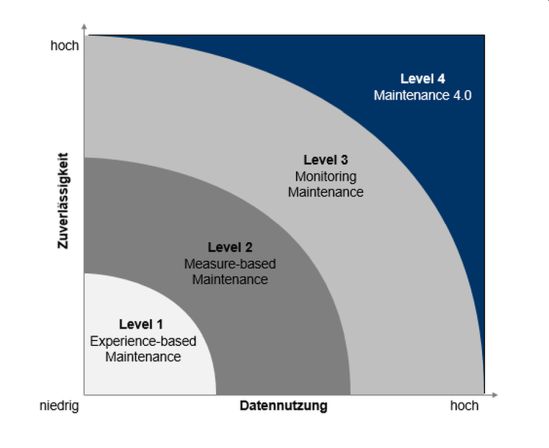

„TCW teilt den Instandhaltungsreifegrad von Unternehmen in vier Level ein und unterstützt Ihr Unternehmen dabei, Maintenance 4.0 zu erreichen.“

Die Transformation zu Maintenance 4.0 mit Hilfe des TCW beinhaltet:

- Die Analyse und Evaluierung der bestehenden Instandhaltungsprozesse,

- die Einführung von datenbasierten Instandhaltungsprozessen,

- die Schulung neuer Methoden

- die Einführung von Controlling-Systemen, um die Performance von Instandhaltungssystemen transparent zu machen,

- die Identifikation von Potenzialen,

- Technologieauswahl und Hardware-Konzepte sowie

- Konzepte zur organisatorischen Integration

- Level 1 – Sichtprüfungen in regelmäßigen Zeitabständen: Prüfung erfolgt durch einen Mitarbeiter und seine Erfahrungswerte.

- Level 2 – Prüfung mit Hilfe von Hilfsgeräten: Prüfung erfolgt durch händische Messungen und die Erfahrungswerte eines Mitarbeiters.

- Level 3 – Echtzeit-Überwachung: Durchgängige Messung von Maschinendaten und Reaktion bei der Erreichung von kritischen Grenzwerten.

- Level 4 – Maintenance 4.0: Durchgängige Messung von Maschinendaten und Reaktion bei der Erreichung von kritischen Grenzwerten sowie das Hinzuziehen externer Daten, zum Einsatz von Predictive Maintenance Verfahren.

„Die TCW Benchmark zeigt, dass sich die meisten Unternehmen heute auf dem zweiten Level des Instandhaltungsprozesses befinden.“

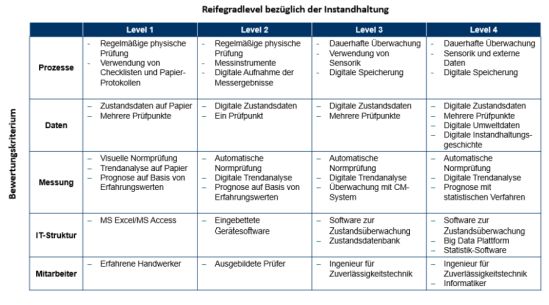

Die einzelnen Level des Instandhaltungsprozesses spiegeln sich in verschiedenen Bereichen des Unternehmens wider. Dazu zählt die IT, die Mitarbeiterqualifikation, der Technologieeinsatz und das Prozessmanagement.

- Prozesse bewegen sich über die einzelnen Reifegradstufen vom physischen ins digitale sowie von der periodischen, zur dauerhaften Überwachung.

- Daten werden bei einem niedrigen Reifegrad in geringer Quantität und manuell gesammelt, bei einem hohen Reifegrad erfolgt die Datenerfassung automatisch und kontinuierlich.

- Messungen basieren in ihrer einfachsten Form auf Erfahrungswerten, Überwachung mittels Sensorik, bis hin zu Prognoseverfahren.

- IT-Struktur wächst mit dem Reifegrad eines Unternehmens. Zunächst wird Offline-Software, dann Geräte- und Überwachungssoftware und im vierten Level Statistik-Software nutzt, die prognostizierende Algorithmen verwendet, um frühzeitige Instandhaltung zu ermöglichen.

- Mitarbeiter unterscheiden sich hinsichtlich ihrer Qualifikation in den verschiedenen Reifegradstufen. Unternehmen, die Predictive Maintenance anwenden, setzen hochqualifizierte Ingenieure und Informatiker ein, die für das Instandhaltungsmanagement verantwortlich sind.

Um unseren ganzheitlichen Ansatz zu gewährleisten, haben wir eine Projektvorgehensweise entwickelt, die wir gemeinsam mit unseren Klienten individuell an die vorliegenden Bedürfnisse anpassen. TCW Projekte sind darauf ausgelegt, Starthilfe zur Veränderung zu geben, aber auch, um Hilfe zur Selbsthilfe zu ermöglichen. Genauso legen wir Wert auf Quick-Wins, die während des Projekts realisiert werden. Die wichtigsten Schritte zu einem erfolgreichen Instandhaltungsmanagement sind:

- Identifikation von Anwendungsfeldern und Potenzialen

Im ersten Schritt wird das bestehende Instandhaltungsmanagement an einem Standort betrachtet und die Prozesse und verwendeten Technologien aufgenommen und bewertet. Am Ende steht der TCW-Projektleitfaden, der die Potenziale eines optimierten Instandhaltungsmanagements ausweist. - Technologie-Roadmapping

Im zweiten Schritt werden neue Wege aufgezeigt, wie der Einsatz neuer Instandhaltungstechnologien und Prozesse zur Realisierung von Potenzialen beitragen kann. Die TCW-Technologie-Roadmap ist eine individuelle Lösung für jedes Unternehmen und baut auf den bestehenden Produktionsprozesse und Technologien auf. - Einführung und Begleitung von Pilotprojekten

Nach der Entscheidung für neue Instandhaltungsprozesse und -technologien wird an einem Standort oder in einem Unternehmensbereich ein Pilotprojekt durchgeführt. TCW begleitet Sie bei der Umsetzung und Sie profitieren von Lerneffekten für eine unternehmensweite Einführung. - Organisatorische Verankerung des Instandhaltungsmanagements

Der operative Change-Prozess ist bei jeder Veränderung in der Produktion essentiell. TCW sorgt dafür, dass die neuen Instandhaltungsprozesse und -technologien unternehmensweit ausgerollt werden können und begleitet Sie beim Change-Management.

Ziele eines Maintenance 4.0 Projekts mit TCW sind:

- Anlagenverfügbarkeit erhöhen

- Wartungszyklen reduzieren und effizienter gestalten (Wartung findet nur statt, wenn notwendig, aber trotzdem keine Ausfälle)

- Entwicklung zur vorausschauenden Instandhaltung

- Gesamtanlageneffektivität (OEE) erhöhen

- Instandhaltungskosten senken

- Nutzung von Betriebsdaten für den KVP

Ergebnisse / Potenziale

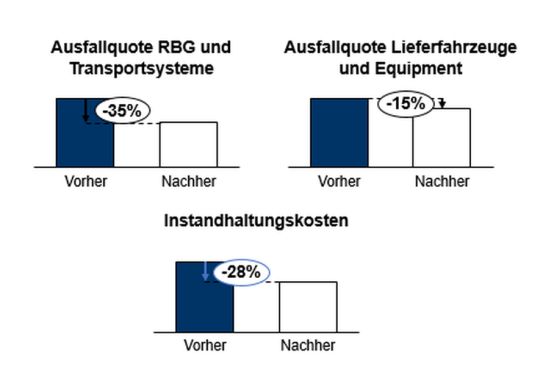

Die aufgezeigte Vorgehensweise hat sich bei der Durchführung in unterschiedlichen Projekten bewährt. Gemeinsam mit unseren Kunden konnten wir in der Vergangenheit große Erfolge erzielen und signifikante Potenziale in der Instandhaltung realisieren, wie das folgende Fallbeispiel verdeutlicht.

TCW unterstützte ein Großunternehmen aus der Logistikbranche, welches seit Jahren mit abnehmenden Auftragszahlen konfrontiert war. Der Qualitätsdruck in der Logistikbranche war durch kürzere Lieferzeiten sowie hoher erwarteter Flexibilität bei Bestellungsänderungen, -stornierungen und Retouren auf Kundenseite ernorm gestiegen. Ausfälle von automatisierten Regalbediengeräten, dynamischen Transportsystemen und Lieferfahrzeugen führten immer wieder zu Ausfällen sowie verspäteten Lieferungen und damit zu Kundenunzufriedenheit. Darüber hinaus war die Instandhaltung ein wesentlicher Kostenfaktor. Im Rahmen des Projektes konnte das Unternehmen mit Hilfe der Unterstützung von TCW die Ausfallquote von Regalbedien- und Transportsystemen um mehr als 35% reduzieren; die Ausfallquote von Lieferfahrzeugen um mehr als 15%. Die Instandhaltungskosten konnten um mehr als 23% reduziert werden.

Haben Sie Interesse an Maintenance 4.0?

Gerne bieten wir Ihnen an, in einem kostenlosen persönlichen Gespräch Ihre persönlichen Bedürfnisse zu evaluieren. Dazu können Sie uns jederzeit kontaktieren:

Telefon: 089/360523-0

E-Mail: mail@tcw.de

TCW Transfer-Centrum für Produktions-Logistik und

Technologie-Management GmbH & Co. KG

Leopoldstr. 145

80804 München

Weiterführende Literatur zum Thema Maintenance 4.0

- Integratives Instandhaltungsmanagement

Leitfaden zur Steigerung der Instandhaltungseffizienz - Produktionsrisikomanagement

Leitfaden zur Handhabung von produktionsorientierten Risiken und Implementierung eines Risikomanagementsystems - Produktivitäts-, Zeit- und Qualitätspotenziale durch Industrie 4.0

- Total Productive Maintenance

Leitfaden für ein integriertes Instandhaltungsmanagement