Fertigungstiefenreduzierung ohne Personalabbau

[05.01.2009]

Foto: sveta / fotolia.com

Foto: sveta / fotolia.com

Zahlreiche deutsche Unternehmen reduzieren die Fertigungstiefe, um damit Kosten zu reduzieren und die Wettbewerbsfähigkeit zu erhöhen. Die Verantwortung für den Standort Deutschland verlangt dabei nach wirksamen Lösungen, um solche Wege ohne Personalabbau zu beschreiten. Das TCW hat in einem Unternehmen diesen Weg begleitet. Hierbei wurde ein Konzept erarbeitet, welches die Make-or-Buy-Diskussion vor dem Hintergrund einer Kernkompetenzstrategie führen lies.

Das mittelständische Unternehmen entwickelt und produziert Investitionsgüter an einem deutschen Standort und vertreibt die Produkte weltweit. Die wirtschaftliche Situation ist geprägt von stetigem Wachstum bei Umsatz und Ertrag. Das Wettbewerbsumfeld zeichnet sich durch wenige europäische und asiatische Wettbewerber aus: Letztere sind in einigen Produktfeldern Marktführer, in anderen ist es das betrachtete Unternehmen.

Die vergleichsweise hohe Fertigungstiefe ist historisch gewachsen und begründet sich durch die Kernkompetenzstrategie in der Vergangenheit. Mittlerweile haben sich jedoch neue Kernkompetenzabgrenzungen ergeben, die aber in der Produktion nicht umgesetzt wurden. Wesentlicher Störfaktor in der Produktion ist die nicht ausreichend hohe Produktivität. Dies führt sowohl zu Lieferengpässen als auch zu nicht kostenoptimalen Fertigungs- und Montageprozessen. Für das Unternehmen bedeutete es, den gewachsenen Aufgabenumfang der internen Leistungserstellung in Frage zu stellen. Das ist nicht immer nur rational zu diskutieren. Deshalb bestand die Herausforderung in diesem Projekt darin, dass eine Fertigungstiefenreduzierung zwingend ohne Personalabbau realisiert werden sollte.

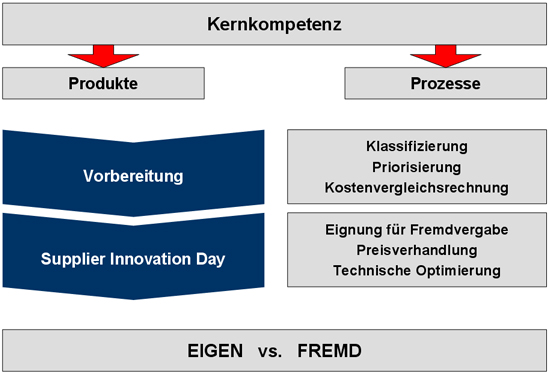

Eines war klar: Die Vorgehensweise musste auf die gleichzeitige Betrachtung von Produkten und Prozessen ausgerichtet sein. Um eine Veränderung der Wertschöpfungstiefe zu bewerkstelligen, wurde zunächst die strategische Kernkompetenzdiskussion durchgeführt. Gleichzeitig wurden die Prozessschwächen in der Produktion identifiziert und genau beschrieben. Auf Basis einer Klassifikation von Komponenten und Prozessen wurde eine Priorisierung der Fremdvergabeumfänge abgeleitet.

Anhand dieser Ergebnisse erfolgte anschließend die Detailbetrachtung aller Baugruppen und Komponenten. Nach einer SWOT-Analyse erfolgte eine erste Kostenvergleichsrechnung. Dabei wurde besonders darauf geachtet, dass die Einflüsse verschiedener Produktgenerationen und von Sonderversionen Berücksichtigung fanden. Die dadurch entstehenden sehr geringen Einzelstückzahlen können fallweise entweder durch Lieferanten oder in der Eigenfertigung kostengünstiger gefertigt werden.

Lieferantenworkshops zeichnen sich regelmäßig durch Erfolg versprechende Ergebnisse aus. Auch im vorliegenden Projekt war es wichtig und richtig, den direkten Kontakt mit vorhandenen und potenziellen Zulieferern zu suchen. Die Workshops wurden als Supplier Innovation Days gestaltet. Einzelne Bauteile wurden nach ihrem aktuellen Herstellungsverfahren gebündelt und den Lieferanten zugeordnet. Die auf Tischen ausgelegten Komponenten konnten am Supplier Innovation Day von den eingeladenen Lieferanten begutachtet werden. Die Diskussion erfolgte hinsichtlich der möglichen Fremdvergabe aber auch hinsichtlich einer technischen Optimierung. Die Reaktion der Zulieferer war durchweg positiv. Sie gaben interessante Anregungen für konstruktive oder fertigungstechnische Optimierungen und sagten auch zu, dass sie möglichst kurzfristig Angebote abgeben werden.

Neben der Zielsetzung, das Kosteneinsparpotenzial durch Fremdvergabe oder durch Einholen von Konkurrenzangeboten und neuer Preisverhandlungen zu realisieren, konnten technische Optimierungsmöglichkeiten ausgesuchter Bauteileumfänge mit den Lieferanten im Sinne einer Produktklinik identifiziert werden. Dieses konstruktiv bedingte Einsparpotenzial war in manchen Fällen selbst dann möglich, wenn die Komponente nicht fremd vergeben wurde. Die Ansätze werden von der eigenen Konstruktion und Fertigung aufgegriffen.

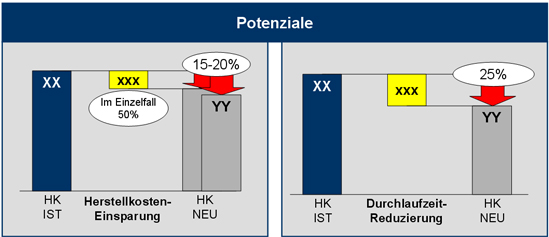

Die Verlagerung von Fertigungsumfängen zu ausgesuchten Lieferanten wirkte in zwei Richtungen. Durch die Entlastung der hauseigenen Produktion können die Fertigungsprozesse optimiert werden. Dies führt letztendlich zu Einspareffekten in den Herstellkosten und zu einer Reduzierung der Lieferzeiten. Gleichzeitig werden für die fremd vergebenen Komponenten niedrigere Herstellkosten als in der Eigenfertigung erzielt, weil diese Umfänge bei den identifizierten Zulieferern im Bereich deren Kernkompetenz liegen.

Das Herstellkostenpotenzial liegt für die identifizierten Umfänge bei 15-20%, im Einzelfall sogar bei 50%. Die Reduzierung der Durchlaufzeit wird auf 25% beziffert.

Weiterführende Literatur:

- Make or Buy & Insourcing

Leitfaden zur Optimierung von Leistungsumfängen in Produktion und Logistik - Produktklinik

Leitfaden zur Steigerung der Lerngeschwindigkeit und Produktkostensenkung - Einkaufspotenzialanalyse

Leitfaden zur Kostensenkung und Gestaltung der Abnehmer-Lieferanten-Beziehung - Global Sourcing

Leitfaden zur Erschließung internationaler Beschaffungsquellen - Produktivitätsverbesserung

Leitfaden zur kurzfristigen und permanenten Produktivitätssteigerung in kleinen und mittleren Unternehmen