Integration von Lieferanten in die Produktentwicklung

[09.08.2021]

Die Reduzierung von Produktkosten ist für Industrieunternehmen eine permanente Aufgabe. Da die Herstellkosten die Gewinnmarge unmittelbar beeinflussen, ist die Lösung dieser Herausforderung essenziell. Advanced Purchasing ist eine Methodik, die hier ansetzt und sich in zahlreichen Projekten in verschiedenen Branchen bewährt hat. Die Integration von Lieferanten in den Produktentstehungsprozess liefert einen wesentlichen Beitrag zur Identifikation von Kostensenkungspotentialen, wie das nachfolgende Fallbeispiel bei einem Windkraftanlagenhersteller zeigt.

Hohe Produktkosten

Im Fallbeispiel handelt es sich um einen multinationalen Konzern, der vor der Herausforderung stand, die Produktkosten von Windkraftanlagen zu senken. Bei zwei Plattformen war der Kostendruck besonders hoch, der durch einen Absatzrückgang verschärft wurde. Das TCW führte hierzu eine Produktklinik zur ganzheitlichen Produktkostenreduzierung durch. Die Einbindung von Lieferanten in das Projekt erbrachte Einsparungspotential für bestehende und zukünftige Anlagen.

Integration von Lieferanten

Die Lieferantenintegration bietet einige Möglichkeiten zur Senkung der Produktkosten und zur gemeinsamen Wertgestaltung.

Vorteile der Lieferantenintegration:

- Entwicklung unter Berücksichtigung der Kompetenzen der Lieferanten (Materialien, Größen, Toleranzen etc.)

- Neue Fertigungstechnologien beim Lieferanten

- Prozessoptimierung beim Lieferanten

- Alternative Lieferanten

- Nutzung der OEM-Verhandlungsmacht beim 2nd-tier Lieferanten

- Nutzung von Standortvorteilen (Steuern, Subventionen etc.)

- Nutzung von Lohnkostenvorteilen beim Lieferanten

- Verlängerung von Vertragslaufzeiten

- Nutzung von vertraglichen Rationalisierungsklauseln

Im Fallbeispiel wurden zu zwei übergeordneten Themenstellungen insgesamt acht Workshops mit strategischen Lieferanten durchgeführt.

Vorgehensweise

Die Vorgehensweise zu den Lieferantenworkshops gliederte sich in sechs Schritte:

- Auswahl von Lieferanten

- Einholen von Optimierungsideen

- Interne Vorbewertung der Ideen

- Durchführung der Lieferantenworkshops

- Bewertung der Ideen

- Umsetzung von ausgewählten Ideen

Auf Basis systematischer Kriterien wurden Lieferanten für Guss- und Stahlbauteile ausgewählt. Die Lieferanten wurden vorab darum gebeten, Optimierungsvorschläge für Referenzbauteile einzureichen. Die einzelnen Rückmeldungen wurden gesammelt und mit den Bereichen Entwicklung, Qualität und Einkauf im Rahmen einer internen Vorbewertung diskutiert. Ziel dabei war die Einschätzung der technischen Machbarkeit einzelner Optimierungsideen. Die Ergebnisse der Vorbewertung wurden mit den Lieferanten geteilt und dienten als Grundlage für alle Beteiligte für die Vorbereitung der Workshops. Aufgrund der Covid-Situation wurden die Lieferantenworkshops virtuell durchgeführt. Vor diesem Hintergrund war es wichtig, alle Beteiligte in die Vorbereitung einzubinden und eine strukturierte Vorgehensweise mit klarer Zielsetzung zu verfolgen. Bei der Bewertung der generierten Ideen im Anschluss an die Lieferantenworkshops galt es, bestehende Ideen aus dem laufenden Projekt mit neuen Informationen anzureichern und neu generierte Ideen zu bewerten.

Ergebnisse der Lieferantenworkshops

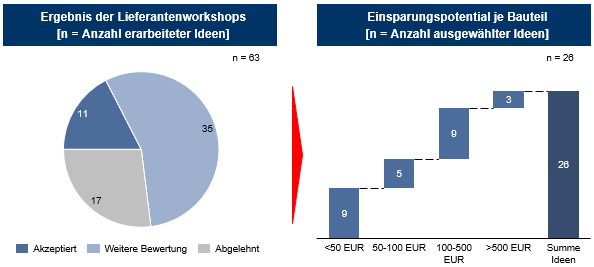

An den Lieferantenworkshops nahmen insgesamt sechs Lieferanten aus Deutschland, Osteuropa und Asien teil. Abzüglich der bereits in der Vorbewertung als nicht realisierbar bewerteten Ideen wurden in diesen Workshops 63 Ideen detailliert diskutiert. Davon wurden 46 akzeptiert oder für eine weitere Bewertung festgelegt. Zu 26 Ideen gaben die Lieferanten bereits während der Lieferantenworkshops ein Einsparungspotential je Bauteil ab. Der Rest wurde nachgereicht. Alle Ideen, die infolge der Nachbewertung akzeptiert wurden, wurden ins Project Management Office des übergeordneten Produktklinik-Projekts überführt, wo sie weiterverfolgt und umgesetzt wurden.

Beratungsleistungen

Publikationen

-

Advanced Purchasing

Leitfaden zur Einbindung der Beschaffungsmärkte in den Produktentwicklungsprozess -

Cost Engineering

Leitfaden zur Gestaltung von Produktkosten -

Entwicklungspartnerschaften in der Automobil- und Zulieferindustrie

Ergebnisse einer Delphi-Studie