Kapazitätsplanungstool für die Teilefertigung

[25.02.2019]

Die Ausgangssituation: Fehlende Transparenz bei Make-or-Buy Entscheidungen

Durch die teure Eigenfertigung von Bauteilen, die günstiger auf dem externen Markt verfügbar wären, erhöhen sich Produktkosten. Ein Workshop mit Mitarbeitern aus der Fertigung, der Produktionsplanung und -steuerung, dem Einkauf und dem Controlling hat im vorliegenden Fallbeispiel ergeben, dass bei der Kapazitätsplanung die Produktionskosten und Marktpreise nicht unter Total Cost Gesichtspunkten berücksichtigt werden. Hierdurch gehen wirtschaftliche Kriterien bei der Make-or-Buy-Entscheidung unter, was zu Spannungen zwischen den beteiligten Abteilungen und einer suboptimalen Ressourcenallokation führt.

Vergleichbarkeit von Preisen schaffen

Als erste Maßnahme optimierte TCW die Kostenstellenstruktur. Durch eine verursachungsgerechte Zuweisung von variablen und fixen Kosten zu den Maschinen und einer einheitlichen Definition von Gemeinkostenzuschlägen konnten die Selbstkosten eines Bauteils abhängig von dem Beschaffungsweg vergleichbar gemacht werden. TCW konnte auf dieser Basis nachweisen, dass der Kunde in großem Umfang Bauteile in der Eigenfertigung behielt, die zwischen 10% bis 50% teurer waren als bei Bezug von extern. Gleichermaßen wurden Bauteile mit Preisvorteilen gegenüber dem externen Lieferanten systematisch vernachlässigt. Die Verschiebung der Eigenfertigungsmengen kann in einer solchen Konstellation die Senkung von Materialkosten ermöglichen. Allerdings muss die notwendige Make-or-Buy-Entscheidung unter Berücksichtigung des Nutzungsgrads aller Maschinen und ihrer prozessspezifischen Abhängigkeiten erfolgen. Hierzu müssen unter anderem alle Bauteile, Maschinen, Nebentätigkeiten, Arbeitspläne, Stundensätze, Rohteile und Beschaffungspreise in einem Tool erfasst werden.

Einführung des Kapazitätsplanungstools im Projekt

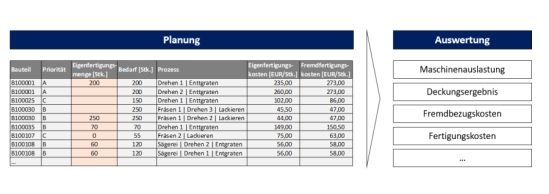

Als zweite Maßnahme wurde beim Kunden ein Kapazitätsplanungstool eingeführt, mit dem Ziel, auf Basis von Produktionskosten Make-or-Buy-Entscheidungen in der Grobplanung durchzuführen. Die Einführung unterteilt sich in fünf Schritte:

- Auswahl des Pilotumfangs

- Bewertung und Priorisierung des Bauteilportfolios

- Anwendung des Planungstools

- Analyse des Ergebnisses und Strategieableitung

- Rollout

Im ersten Schritt wurde die Teilefertigung eines Standorts als Pilot definiert. Für die resultierende Materialliste wurden im zweiten Schritt einkaufs- und fertigungsrelevante Daten gesammelt, um die Bauteile hinsichtlich ihrer Eignung und Attraktivität für die Eigenfertigung zu priorisieren. Die priorisierten Bauteile mit Herstellkostenvorteilen wurden im dritten Schritt abhängig vom Wochenbedarf und den verfügbaren Fertigungsprozessen auf den Maschinen eingeplant. Mit Hilfe des Tools ließen sich inkrementell mehrere Optimierungsszenarien aufstellen und anhand der Gesamtkosten vergleichen. Die Gesamtkosten setzen sich zusammen aus den Fremdbezugskosten, den Eigenfertigungskosten und dem Deckungsergebnis der Fertigungskostenstellen. Im vierten Schritt wurden die in der optimierten Planung festgelegten Eigenfertigungsteile pro Maschine analysiert. Hierdurch konnten für die Ableitung einer langfristigen Strategie Kernkompetenzen identifiziert und anhand von Eigenschaftsclustern beschrieben werden. Im fünften Schritt erfolgte der Rollout des Tools auf andere Produktionsbereiche, Warengruppen und Standorte.

Erzielte Einsparungen und Ergebnisse

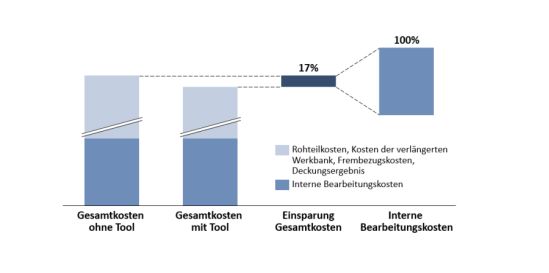

Durch die Einplanung der priorisierten Bauteile auf Basis des Produktionskostenvergleichs im Kapazitätsplanungstool konnte eine Einsparung der Gesamtkosten im Umfang von 17% des Eigenfertigungsanteils erzielt werden. Die Einsparung resultiert daraus, dass die Menge der Bauteile mit Kostenvorteilen gegenüber den externen Lieferanten um 40% gesteigert wurde, während Bauteile mit Kostennachteilen um 35% reduziert wurden. Der Output der Eigenfertigung ist gestiegen. Darüber hinaus konnten nach der Analyse des Bauteilspektrums auf den Maschinen Maßnahmen zur Erhöhung der verfügbaren Kapazität getroffen werden, indem das Schichtmodell verändert und Ressourcen von weniger wirtschaftlichen Maschinen verlagert wurden.

Die organisatorische Verankerung des Tools, Schulungsaktivitäten sowie die Verabschiedung eines neuen Prozesses führte dazu, dass die Mitarbeiter des Unternehmens dazu befähigt wurden, in Zukunft selbstständig wertorientierte Entscheidungen nach Gesamtkostengesichtspunkten zu treffen.

Beratungsleistungen

- Planungs- und Steuerungstools

- Leistungstiefenoptimierung

- Lokalisierung und technische Entfeinerung von Teileumfängen

Publikationen

- Make or Buy & Insourcing

Leitfaden zur Optimierung von Leistungsumfängen in Produktion und Logistik - Global Sourcing

Leitfaden zur Erschließung internationaler Beschaffungsquellen - Rüstzeitmanagement

Leitfaden zur Reduzierung des Rüstaufwands und Erhöhung der Maschinenverfügbarkeit