Kostenreduktion durch optimierten Baugruppentransport

[30.08.2022]

TCW mit seiner langjährigen Expertise für Produktion und Logistik hat in diesem Fallbeispiel das Transportkonzept für ein Unternehmen optimiert. Durch die ganzheitliche Betrachtung der Wertschöpfungskette, einer Justierung der Fertigungstiefe sowie ein damit harmonisiertes Transportkonzept von Bauteilen wurden kurzfristige Einsparpotenziale gehoben sowie die mittelfristige weitere Kostensenkung angestoßen.

Resilienz ist gefordert

Die weltweit sprunghaft gestiegenen Transportkosten und Engpässe der Materialversorgung veranlassten ein Unternehmen des Energiesektors sich resilienter aufzustellen. Ziel des Projektes war es, kurzfristige Kostenersparnisse durch Transportoptimierungen zu realisieren, um an der Wettbewerbsfähigkeit aus Vorkrisenzeiten anzuknüpfen. Zeitgleich sollte ein Ausbau der Wertschöpfungstiefe erfolgen, um in Zukunft gestärkt auf Lieferengpässe reagieren zu können. Aufgrund einer erfolgreichen Projekthistorie mit TCW entschied sich das Unternehmen, die Herausforderung mit dem Beratungsansatz unseres Hauses anzugehen.

Wie machen wir es?

Das gewählte methodische Vorgehen hat sich bei einer großen Anzahl von Projekten bewährt und gliedert sich in fünf Aufgabenpakete:

- Auswahl der Warengruppe

- Identifizierung kostenintensiver Transporte

- Gestaltung der Transportkonzepte

- Ideengenerierung und Potentialbewertung

- Planung der Umsetzung, Proof of Concept und Umsetzungsbegleitung

Eine erste Analyse der Warengruppenstruktur des Unternehmens führte zur Erkenntnis, dass sich Baugruppen des leichten Stahlbaus für eine weitere Prüfung eignen, wess sie internationale Grenzen überschreiten. Internationale Grenzüberschreitungen sind ein Indiz dafür, dass die Transportkosten einen hohen Anteil an den Herstellkosten darstellen. Bei dieser Warengruppe lässt sich zudem eine Verschiebung hin zu einem verstärkten Insourcing leichter umsetzen, da Endmontagetätigkeiten durch geringen Aufwand lokalisiert werden können.

Wir identifizierten die Bauteile, die sich durch ein großes Packmaß auszeichnen. Es handelte sich um quadratförmige Baugruppen, die als Stahlbaurahmen mit einer Kantenlänge von rund drei Metern sehr groß sind und in einem späteren Montageschritt mit einer großen Anzahl an weiteren Bauteilen ausgerüstet werden. Im Endprodukt werden diese Moduleinheiten übereinandergestapelt.

Ausgangspunkt war ein Transportkonzept, bei dem ein Set, bestehend aus vier Moduleinheiten, mit einem LKW transportiert wird. In einem gemeinsamen Workshop mit dem Kunden und den Lieferanten wurden alternative Baugruppentransporte diskutiert. Als Erfolgsfaktor in dieser Projektphase erwies sich eine enge und vertrauensvolle Kommunikation zwischen allen Beteiligten. Ergebnis war ein konkret ausformuliertes Pilotprojekt mit den entsprechenden konzeptionellen Veränderungen und die Festlegung der Aufgaben zum Nachhalten der Initiative. Auf Seiten des Lieferanten erfolgt die Vormontage nun in Form eines Baukastensystems. Die einzelnen Etagen können im vormontierten Zustand auf kompakte Weise transportiert werden. Durch das entwickelte Konzept ließ sich die Transportkapazität verdoppeln und ein beträchtliches Kostensenkungspotenzial zeichnete sich ab. Noch zu klären war zu diesem Zeitpunkt, ob die Einsparungen bei den Transportkosten die zusätzlichen Montagetätigkeiten an der Zieldestination rechtfertigen. zu diesem Zweck, erfolgte die pilothafte Simulation im Proof-of-Concept mit Endmontage sowie die Erfassung der notwendigen Informationen zur ganzheitlichen Kostenbewertung. Die gemeinsame Diskussion von Fragen zur Transportsicherung, der Verzollung und der Gestaltung des Beipacks für die Endmontage ergab vielversprechende Lösungen.

Wie sehen die Ergebnisse aus?

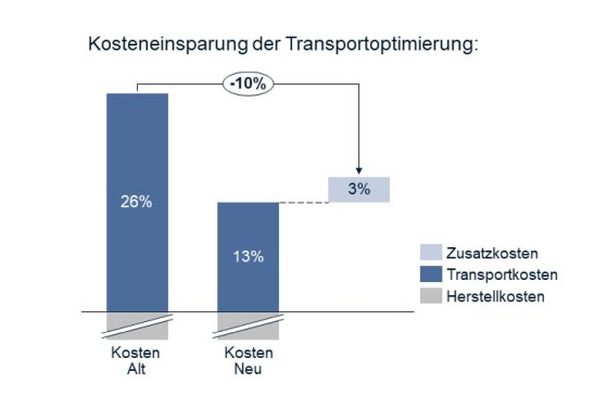

Die identifizierten Ersparnisse durch den optimierten Transport überkompensieren sämtliche Zusatzkosten inklusive der Investitionsaufwendungen für den Ausbau der Endmontageaktivitäten.

Auf Basis der strukturierten Optimierung der Baugruppentransporte wurde eine Halbierung der Transportkosten realisiert.

Die Umsetzung konnte noch im gleichen Quartal als Cost-out-Initiative erfolgen.

Zur weiteren Skalierung der mit TCW realisierten Kostenpotenziale wurde ein Projektteam definiert, um analog der beschriebenen Vorgehensweise weitere Pilotprojekte in anderen Warengruppen zu identifizieren. Schließlich konnte das Unternehmen durch das Insourcing der Endmontage die Einflussnahme auf die zugrunde liegende Supply-Chain ausbauen und ist somit für zukünftige Versorgungsengpässe resilienter aufgestellt.

Beratungsleistungen

Publikationen

-

Logistik-Check

Identifikation und Erschließung von Logistikpotenzialen -

Fremdbezug von Logistikleistungen

Leitfaden zum effizienten Fremdbezug von logistischen Leistungen und zur effizienten Integration von Logistikdienstleistern -

Supply Chain Management

Leitfaden für ein unternehmensübergreifendes Wertschöpfungsmanagement