Lagerbestandsoptimierung - Ersatzteile effizient und effektiv managen

[08.04.2015]

Weniger Effizienz trotz Modernisierung

Bei dem betrachteten Unternehmen handelt es sich um eine Firma aus dem Bereich der Prozessindustrie. Der Schwerpunkt des Unternehmens liegt in Mittel- und Osteuropa. Die meisten Produktionsstandorte sind historisch gewachsen und teilweise älter als 40 Jahre. Mit einer schrittweisen Veränderung und Modernisierung der Anlagen, ging der Aufbau neuer und immer umfangreicherer Ersatzteilbestände einher. Gleichzeitig zum Anstieg der Bestände, sank die Umlaufgeschwindigkeit für Ersatzteile deutlich, sodass - abstrahiert von Verbrauchsmaterialien - große Liegezeiten für Ersatzteile die Regel wurden.

Dies war auf mehrere Ursachen zurückzuführen:

- Lückenhafte Anlagendokumentation durch ständige Umbauten und Verbesserungen

- Bevorratung alter Teile (die eigentlich nicht mehr benötigt werden)

- Für die meisten europäischen Werke galt lange Zeit, dass Anlagenausfälle mit größtem Einsatz zu verhindern sind

Die höhere Anlagenverfügbarkeit wurde in diesem Fall mit einer erhöhten Kapitalbindung in Ersatzteilen „erkauft“. Im Rahmen der Sättigung der Märkte, gerade in West- und Mitteleuropa hat sich jedoch eine neue Situation eingestellt. Die Werke produzieren nicht mehr allesamt an ihren Belastungsgrenzen und Ausfälle können bis zu einem gewissen Grad durch die anderen Werke kompensiert werden. Fraglich war nun, wie sich Ersatzteilbestände wirtschaftlich sinnvoll reduzieren lassen, ohne dabei die Produktionssicherheit und damit die Lieferfähigkeit des Unternehmens zu gefährden. Zwar war man sich einig, dass das in den bevorrateten Ersatzteilen gebundene Kapital für das ansonsten sehr produktive Unternehmen ein großes Potenzial darstellt, jedoch ist die Reduktion von Ersatzteilbeständen grundsätzlich mit Risiken behaftet und mit Aufwand verbunden. Zu diesem Zweck wurde das TCW beauftragt die Bestandsreduktion in ausgewählten Pilotwerken, unter der Prämisse der Wirtschaftlichkeit zu begleiten.

Ziel war es dabei, neben der aktiven Reduktion der Bestände in den Pilotwerken eine allgemeine Systematik abzuleiten, welche eine äquivalente Vorgehensweise in den anderen Produktionsstandorten des Unternehmens ermöglicht. Kernbestandteil war somit die „Hilfe zu Selbsthilfe“.

Herangehensweise zur Ableitung einer allgemeinen Systematik

Es wurde eine Vorgehensweise in zwei Phasen gewählt:

- Die wichtigsten Maßnahmen werden in den Pilotwerken gemeinsam mit den zuständigen Mitarbeitern durchgeführt

- Ableitung eines allgemeinen Handlungsrahmens

Zunächst wurde die Ausgangssituation in den Pilotwerken aufgenommen und ein individueller Maßnahmenkatalog erstellt. Hierbei sollte zunächst eine Priorisierungen der durchzuführenden Maßnahmen vorgenommen werden, um die Bindung von Mitarbeiterkapazitäten möglichst gering zu halten und den Produktionsablauf nicht zu stören. Dabei zeigte sich, dass sich die Werke in Bezug auf Art und Menge der gelagerten Ersatzteile stark unterschieden. Dies bedeutet, dass einige Maßnahmen, welche in einem der Werke vorteilhaft waren in anderen Produktionsstandorten mehr Aufwand generierten als Nutzen. Dies galt es bei der Vorgehensweise und der werksindividuellen Zusammenstellung des Methodenbaukastens zu berücksichtigen.

Die im ersten Schritt gemachten Erfahrungen wurden in der zweiten Phase in einen allgemeinen Handlungsleitfaden überführt. Neben den angewandten Methoden, wie der Einrichtung von Konsignationslagern, einer fortlaufenden Picking-Analyse oder der Überführung von Ersatzteilen in ein virtuelles Zentrallager beinhaltet der Leitfaden einen Quick-Check, sowie eine Aufwand-Nutzen-Gegenüberstellung für alle Konzepte. Auf diese Weise konnte sichergestellt werden, dass das Konzept weiterhin Gültigkeit besitzt, auch wenn verschiedene Produktionsstandorte unterschiedliche Voraussetzungen aufweisen.

Potenziale

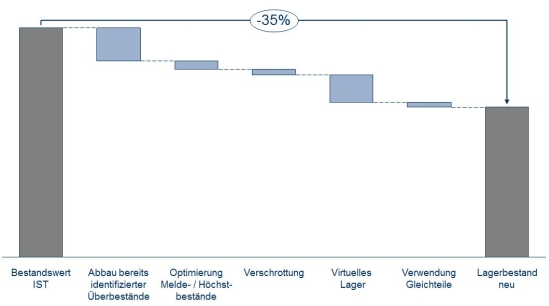

Durch die Konsequente Anwendung der erarbeiteten Vorgehensweise, waren je nach Pilotwerk Bestandsreduzierungen von 15 bis 50 Prozent der gelagerten Ersatzteile möglich. Diese Reduktion geschah dabei immer unter der Prämisse, die Lieferfähigkeit Unternehmens nicht einzuschränken.

Publikationen

- Ersatzteilversorgung

Strategie und Organisation - Bestände-Halbe

Leitfaden zur Senkung und Optimierung des Umlaufvermögens