Methoden zur Erreichung optimaler Bestände

[30.03.2009]

Foto: Mimi Potter / fotolia.com

Foto: Mimi Potter / fotolia.com

"Schauen Sie sich doch mal die Bestände an. Vor allem das WIP. Da muss doch was rauszuholen sein! Um wie viel können wir die Bestände Ihrer Meinung nach senken?"

Diese Frage stellte uns der Vorstand eines deutschen Maschinenbauunternehmens vor einigen Wochen. Eine durchaus berechtigte Frage, auf die wir gerne eine Antwort geben wollten. Zur Bestimmung des Bestandsreduzierungspotenzials haben wir eine Methode eingesetzt, mit der man bei unterschiedlichen Voraussetzungen relativ schnell gute Näherungen berechnen kann.

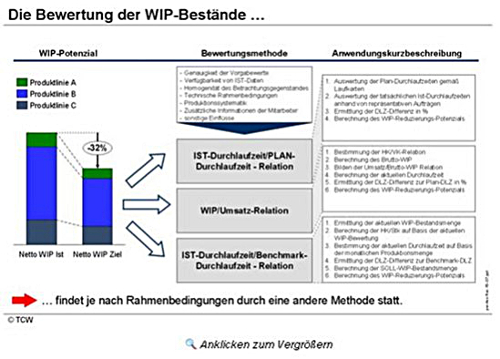

Zunächst gilt es innerhalb des betrachteten Geschäftsbereiches, Produktgruppen zu identifizieren, die hinsichtlich ihrer Rahmenbedingungen möglichst homogen sind. Beispiele für Rahmenbedingungen können sein:

- Genauigkeit der Vorgabewerte

- Verfügbarkeit von IST-Daten

- Homogenität des Betrachtungsgegenstandes

- Technische Rahmenbedingungen

- Produktionssystematik

- Zusätzliche Informationen der Mitarbeiter

- Sonstige Einflüsse

Für solche homogenen Gruppen wird auf Basis der vorhandenen Informationen ein Bewertungsverfahren ausgewählt. Im Wesentlichen stehen drei Bewertungsverfahren zur Auswahl:

- die IST-Durchlaufzeit / PLAN-Durchlaufzeit - Relation:

- die IST-Durchlaufzeit / BENCHMARK-Durchlaufzeit - Relation:

- die WIP/Umsatz - Relation:

Die Vorgehensweisen der drei Methoden lassen sich in einem Ablaufschema beschreiben:

- die IST-Durchlaufzeit / PLAN-Durchlaufzeit - Relation:

- Auswertung der Plan-Durchlaufzeiten gemäß Laufkarten:

Die vorhandenen Arbeitspläne werden hinsichtlich ihrer vorgegebenen Bearbeitungszeiten analysiert. Es werden die Plandurchlaufzeiten ermittelt. - Auswertung der tatsächlichen IST-Durchlaufzeiten anhand von repräsentativen Aufträgen:

Abgearbeitete Aufträge werden ausgewertet. Dazu werden die Rückmeldungen aus dem vorhandenen ERP-System erfasst und die tatsächlichen Durchlaufzeiten ermittelt. Hierbei lassen sich direkt Schwachstellen erkennen und es können unmittelbar erste Ansätze zur Prozessoptimierung entwickelt werden.

- Ermittlung der DLZ-Differenz:

Die Abweichung von IST- zu PLAN-Durchlaufzeit wird ermittelt und als Prozentwert ausgewiesen. - Berechnung des WIP-Reduzierungs-Potenzials:

Die prozentuale Differenz aus 3. wird auf den aktuellen WIP-Bestand angewendet. So liegt eine erste Abschätzung für das Optimierungspotenzial vor.

- Auswertung der Plan-Durchlaufzeiten gemäß Laufkarten:

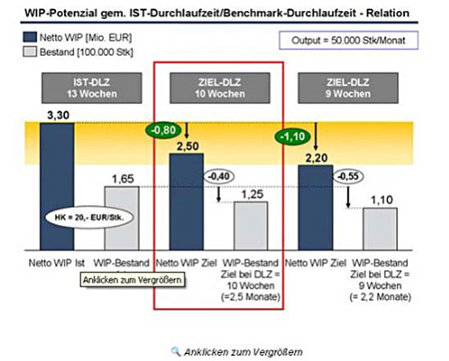

- die IST-Durchlaufzeit / BENCHMARK-Durchlaufzeit - Relation:

- Ermittlung der aktuellen WIP-Bestandsmenge:

Ermittlung der Stückzahlen aus ERP-System, Reports oder Zählung. - Berechnung der HK/Stk auf Basis der aktuellen WIP-Bewertung:

Die Herstellstückkosten werden im Folgenden lediglich als Multiplikator für die Bestimmung des Ziel-WIP-Bestands benötigt. - Bestimmung der aktuellen Durchlaufzeit auf Basis der monatlichen Produktionsmenge:

Die monatliche Produktionsmenge kann als Mittelwert der Verkaufsmengen aus dem ERP-System oder aus dem Vertriebsreporting entnommen werden. - Ermittlung der DLZ-Differenz zur Benchmark-DLZ:

Die Benchmark-DLZ wird aus der TCW-Datenbank ausgelesen. Hierbei kann auch eine Zielspanne angegeben werden. - Berechnung der SOLL-WIP-Bestandsmenge:

Bestimmung der SOLL-Stückzahlen im WIP per Dreisatz aus IST-Durchlaufzeit und Benchmark-Durchlaufzeit. - Berechnung des WIP-Reduzierungs-Potenzials:

Das Reduzierungs-Potenzial wird aus dem Produkt der Stückzahlreduzierung und den Herstellstückkosten berechnet.

- Ermittlung der aktuellen WIP-Bestandsmenge:

- die WIP/Umsatz - Relation:

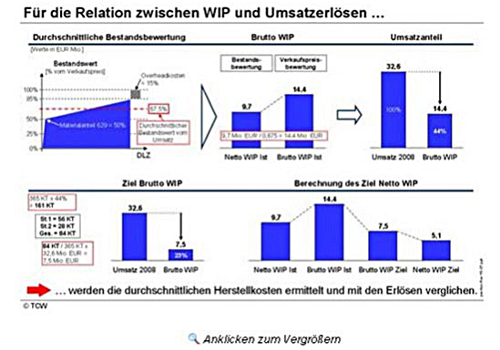

- Bestimmung der HK/VK-Relation:

Um die in Geldwerten ausgewiesenen Bestände mit den Umsätzen vergleichbar zu machen, werden die in Relation zum Verkaufserlös verbuchten Herstellkosten ermittelt. - Berechnung des Brutto-WIP:

Die Relation wird auf die verbuchten Bestände gem. Reportingsystem angewendet. Man erhält den Brutto-WIP-Bestand. - Bilden der Umsatz/Brutto-WIP Relation:

Der Brutto-WIP-Bestand wird den Umsatzerlösen gegenübergestellt. - Berechnung der aktuellen Durchlaufzeit:

Aus der Umsatz/Brutto-WIP Relation wird die Durchlaufzeit auf Wochenbasis errechnet. - Ermittlung der DLZ-Differenz zur Plan-DLZ in %:

Aus dem Vergleich mit der Plan-Durchlaufzeit aus den Arbeitsplänen wird die prozentuale Abweichung ermittelt. - Berechnung des WIP-Reduzierungs-Potenzials:

Durch die Anwendung der ermittelten Abweichung auf das Netto-WIP wird das Reduzierungs-Potenzial berechnet.

- Bestimmung der HK/VK-Relation:

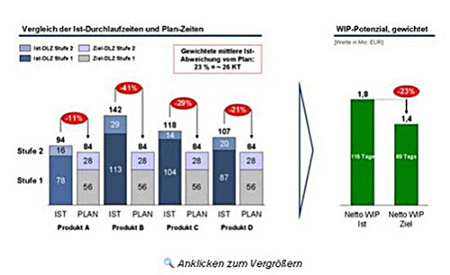

Durch die gezielte Anwendung der unterschiedlichen Methoden ist es dem TCW gelungen, dem Maschinenbauunternehmen für seine drei Produktgruppen klare Bestandsziele zu nennen, die die vorliegenden Rahmenbedingungen berücksichtigen. Im Rahmen des Projektes konnten insgesamt über 40 Verbesserungsmaßnahmen vorgeschlagen werden, deren Umsetzung zu einer nachhaltigen Bestandsreduzierung und Prozessstabilisierung führen wird.

Beratungsprodukte

Weiterführende Literatur

- Asset Management und Working Capital Controlling

Leitfaden zur Wertsteigerung von Unternehmen - Bestände-Halbe

Leitfaden zur Senkung und Optimierung des Umlaufvermögens - Durchlaufzeit-Halbe

Leitfaden für Wertschöpfungs- und Geschäftsprozesse - Fertigungssegmentierung

Leitfaden zur fluss- und logistikgerechten Fabrikgestaltung - Total Cost of Ownership

Leitfaden zur Optimierung der Gesamtkostenposition in Beschaffung, Produktion und Logistik - Kurzfristige Produktivitätssteigerung

Empirisch-konzeptionelle Analyse und Gestaltungsempfehlung