Pharma-Fabrikplanung - Modularisierung als Game Changer für Individualisierte Produkte

[17.09.2025]

Modularisierung als Schlüssel zur flexiblen Pharmaproduktion

Der Reinraum ist ein wichtiger Bestandteil der Pharmaindustrie. Er dient als geschützter Bereich, in dem Produkte hergestellt und verarbeitet werden, um eine möglichst hohe Qualität und Reinheit zu garantieren. In der Zukunft wird der Reinraum noch wichtiger werden, da sich die Anforderungen an die Reinheit und Qualität von Pharmaprodukten erhöhen und neue Technologien eingesetzt werden.

Ein wichtiger Aspekt ist die Verwendung von flexiblen und skalierbaren Reinraum-Systemen, die sich an die spezifischen Anforderungen der Pharmabranche anpassen lassen. Dies ermöglicht es, den Reinraum schnell und einfach an veränderte Produktionsbedingungen anzupassen, was wiederum die Flexibilität und Effizienz der Produktion erhöht. Ein Trend in der Reinraum-Technologie ist dabei die Verwendung von modularen und energiesparenden Systemen. Diese Systeme ermöglichen es, die Reinraum-Infrastruktur schnell und einfach zu erweitern oder zu reduzieren, je nach den Anforderungen des Produktionsprozesses. Durch den Einsatz von energiesparenden Technologien und die Verwendung von umweltfreundlichen Materialien kann zusätzlich der Energieverbrauch und die CO2-Emissionen im Reinraum reduziert werden.

Insgesamt wird der Reinraum der Zukunft in der Pharmabranche durch fortschrittliche Technologien, flexible und skalierbare Systeme und energiesparende Lösungen gekennzeichnet sein. Dies ermöglicht es, die Produktionsprozesse in Echtzeit zu überwachen und anzupassen, die Qualität, Sicherheit und Wirksamkeit von Produkten unter den Aspekten der Good Manufacturing Practice (GMP) sicherzustellen.

Fallbeispiel für die Konzepterstellung einer individualisierten Pharma-Produktion

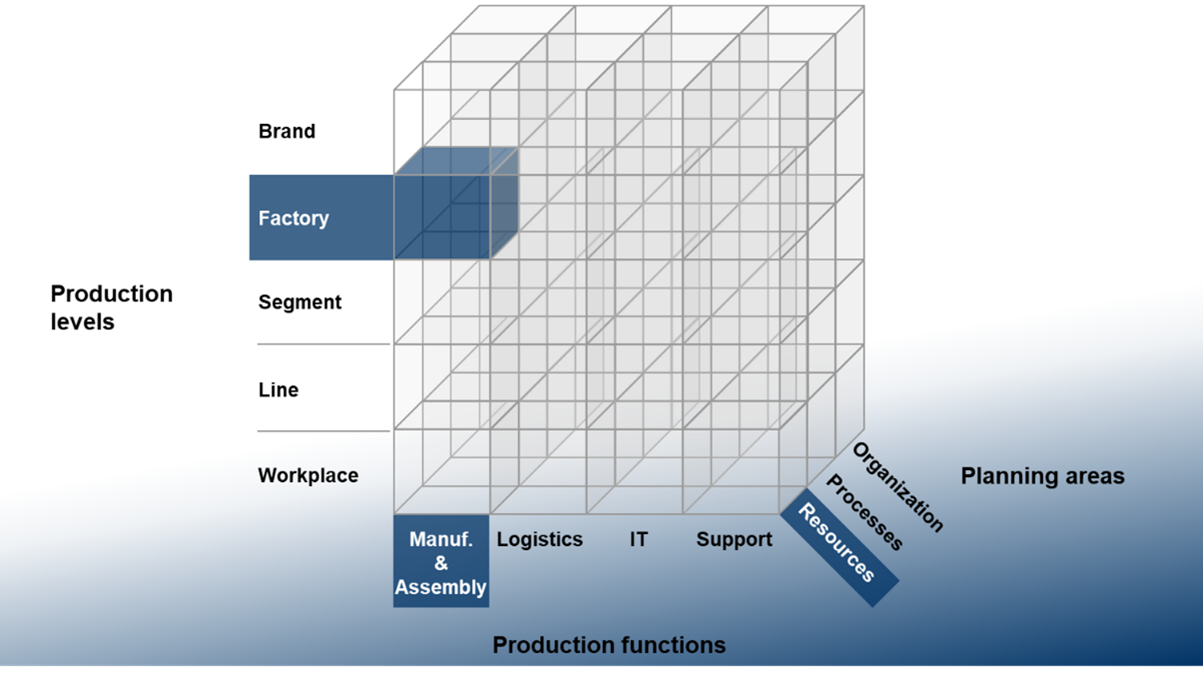

Ein führendes Pharmaunternehmen stand vor der Herausforderung, eine Produktionsanlage für individualisierte Medikamente zu entwickeln. Die bisherigen starren Fertigungsprozesse waren nicht in der Lage, flexibel auf patientenspezifische Anforderungen zu reagieren, was zu hohen Umrüstkosten, langen Durchlaufzeiten und ineffizienter Nutzung von Produktionskapazitäten führte. TCW wurde beauftragt, ein innovatives Produktionskonzept zu entwickeln, das auf dem bewährten TCW-Modularisierungsansatz (siehe Abb. 1) basiert.

Analysephase – Identifikation von Anforderungen & Potenzialen

Zunächst führte TCW eine detaillierte Analyse der bestehenden Produktionsprozesse durch, um Engpässe zu identifizieren und Verbesserungspotenziale aufzudecken. Dabei wurden die aktuellen Abläufe mit Best Practices aus anderen Branchen wie der Automobilindustrie und dem Maschinenbau verglichen. Dies ermöglichte eine Bewertung der Skalierungsmöglichkeiten sowie der notwendigen Flexibilität für die Herstellung individualisierter Medikamente. Gleichzeitig wurde eine erste Potenzialanalyse durchgeführt, die eine prognostizierte Reduzierung der Umrüstkosten um 40 % ergab. Durch die Untersuchung verschiedener Prozessstufen konnten zudem Standardmodule definiert werden, die in mehreren Produktionsabschnitten wiederverwendet werden konnten, was eine deutliche Effizienzsteigerung versprach.

Konzeptentwicklung – Gestaltung einer modularen Fertigungsstruktur

Basierend auf den gewonnenen Erkenntnissen entwickelte TCW ein Konzept für eine hochflexible, erweiterbare Produktion. Dabei wurden standardisierte Prozessmodule definiert, die es ermöglichten, verschiedene Medikamententypen effizient herzustellen. Um die optimale Gestaltung des Produktionslayouts sicherzustellen, wurde ein Digital-Twin-Modell erstellt, mit dem sich Materialflüsse und Kapazitätsauslastungen simulieren ließen. Mithilfe einer Kosten-Nutzen-Analyse wurden verschiedene Modularisierungsstrategien bewertet, um das wirtschaftlichste Modell zu ermitteln. Dieses Konzept erlaubte eine Skalierbarkeit der Produktion und eine deutliche Reduzierung der Produktionszeit um 25 %, da das Materialflusskonzept gezielt optimiert wurde.Implementierungsempfehlung – Umsetzung & Steuerung der Transformation

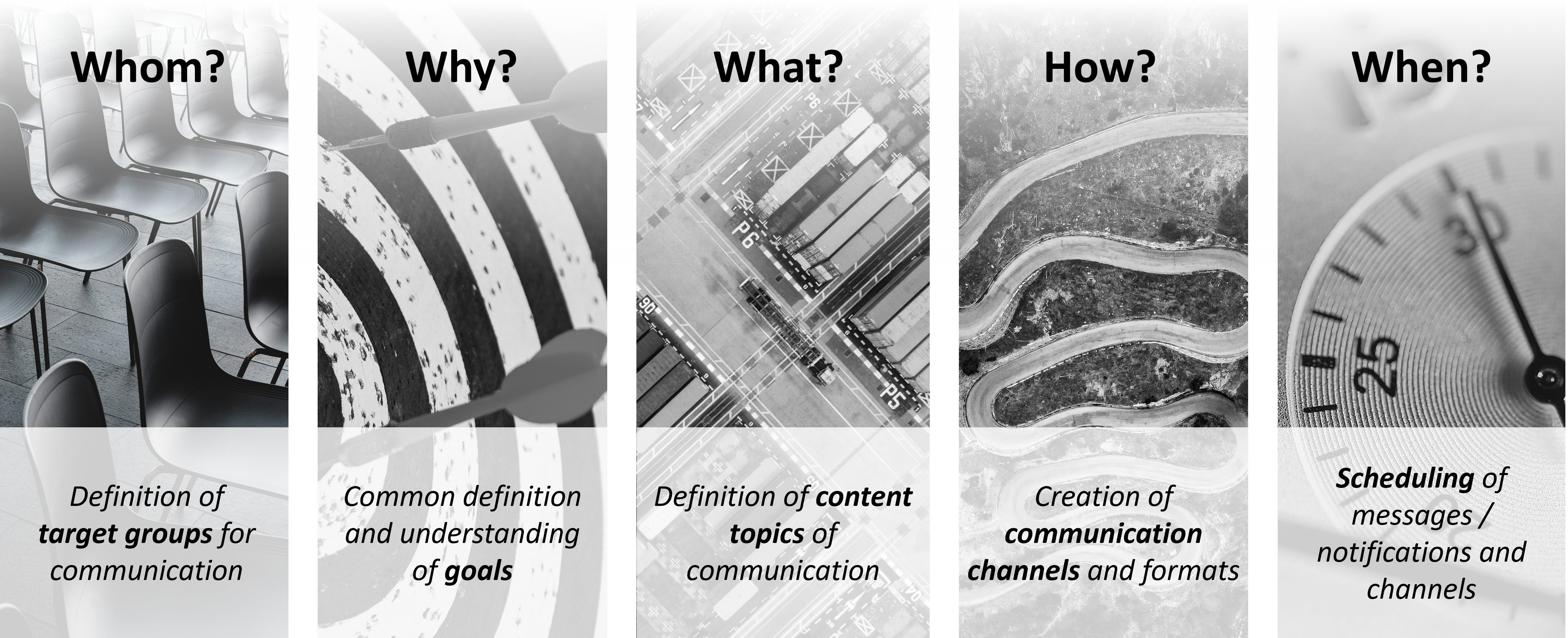

Im nächsten Schritt erarbeitete TCW eine Roadmap für die schrittweise Einführung der modularen Produktionssysteme. Der Fokus lag auf der Implementierung von standardisierten Reinraummodulen, die nach dem Plug-&-Play-Prinzip flexibel ausgetauscht und erweitert werden konnten. Parallel dazu wurde ein digitales Produktionssteuerungssystem vorgeschlagen, das eine Echtzeit-Optimierung der Produktionsparameter ermöglicht. Um eine reibungslose Umstellung zu gewährleisten, wurden die Mitarbeiter umfassend anhand eines individuellen Kommunikationskonzepts (siehe Abb 2) geschult, sodass sie die neuen modularen Strukturen effizient nutzen können. Innerhalb von 18 Monaten sollte die flexible Produktionsstruktur erfolgreich implementiert und in Betrieb genommen werden können, wobei insbesondere die Einführung eines „Smart Manufacturing“-Ansatzes mit Echtzeitsteuerung einen wesentlichen Beitrag zur Effizienzsteigerung leistete kann.

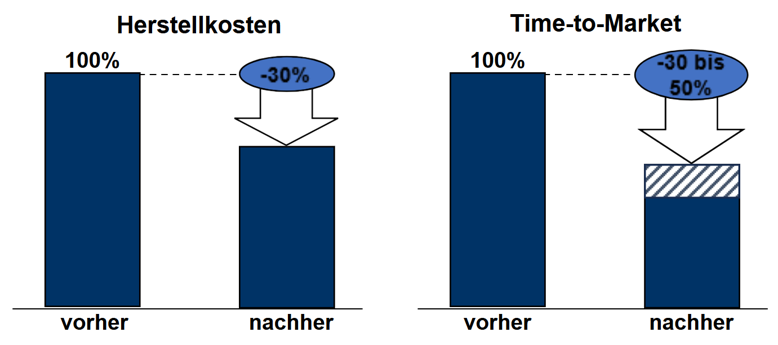

Fazit: Die Implementierung eines modularen Produktionssystems in der Pharmaindustrie erfordert eine umfassende Planung und Umsetzung. In allen Workstreams können aus verschiedensten Industrien erprobte Methoden wie zum Beispiel der „Modulkatalog“ oder „Process Mapping“ zum Einsatz kommen. Dadurch lassen sich die Herstellkosten um 30 % senken, da standardisierte Module wiederverwendet wurden und kostspielige Einzelanfertigungen reduziert werden. Zudem wird eine Time-to-Market Reduktion um 30-50% möglich. Die Produktion kann schneller an neue Produktanforderungen angepasst werden (siehe Abb. 3).

Mit diesem Ansatz hat das Unternehmen seine Wettbewerbsfähigkeit im Bereich der personalisierten Medizin erheblich gesteigert. TCW konnte erneut unter Beweis stellen, dass Modularisierung nicht nur ein Effizienztreiber ist, sondern auch ein strategischer Erfolgsfaktor für die Pharmaindustrie darstellt.

Methodentransfer auf verwandte Industrien

Das oben beschriebene Vorgehen zur Implementierung eines modularen Produktionskonzepts für individuelle Produkte kann auf verschiedene Branchen wie die Lebensmittel-, Kosmetik-, Chip-, Chemie- und Medizintechnik-Industrie übertragen werden. Hygiene, Reduktion des Kontaminierungsrisikos und Schutz der Mitarbeiter spielen wie in der Pharmabranche eine zentrale Rolle. Bei der Meisterung dieser kann, wie oben beschrieben, der TCW-Ansatz „Modulare Produktion“ unterstützen.

Beratungsleistungen

- Änderungsmanagement

- Fertigungssegmentierung

- Modularisierung in Organisation, Produkten, Produktion und Services

Publikationen

- Änderungsmanagement

Leitfaden zur Einführung eines effizienten Managements technischer Änderungen - Modularisierung 4.0

Leitfaden zur modularen Gestaltung von Organisation, Produkten, Produktion und Services - Die modulare Fabrik

Kundennahe Produktion durch Fertigungssegmentierung