Smart Factory Implementierung

[21.09.2020]

Die Digitalisierung als Schlüsselkomponente

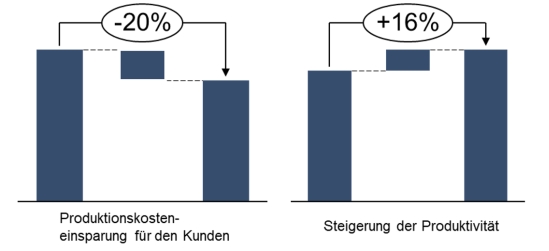

Ein Unternehmen aus dem Anlagenbau hat in den letzten Jahren viel in Automatisierung investiert, jedoch blieben die erwünschten Effekte in Sachen Maschinenauslastung, Erhöhung der Geschwindigkeit und Maschinenlaufzeit aus. Um dabei wettbewerbsfähig zu sein, mussten aus der bestehenden automatisierten Fertigungslinie die Kosten um 20% reduziert und diese gleichzeitig auf Kleinserien ausgelegt werden. Aufgrund dieser Vorgaben hat das Unternehmen TCW konsultiert und ein Projekt initiiert, um mit Hilfe der Digitalisierung diese Vorgaben zu erreichen. Dies konnte nur durch einen Smart Factory-Ansatz erreicht werden.

Daten zur Vernetzung auf Maschinenebene

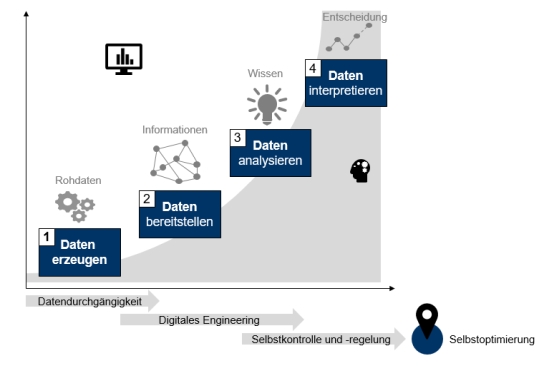

Smart Factories und Produktionssysteme, welche in der Lage sind, sich weitestgehend ohne menschliche Unterstützung zu organisieren. Dies wird dadurch möglich, dass Maschinen untereinander verstärkt kommunizieren. Dabei spielt Internet of Things (IoT), also die Vernetzung dieser Maschinen, eine große Rolle. Die Daten, welche für einen reibungslosen Ablauf notwendig sind, werden von den Maschinen erzeugt und mittels Sensoren und Rechnern bereitgestellt. Dabei werden die Maschinendaten mithilfe eines Standard-Kommunikationsprotokolls erfasst. Rechner analysieren und interpretieren diese Daten. Telemetriedaten zum Beispiel von Maschinen in der Produktion, lassen unter anderem Rückschlüsse auf die Auslastung und den korrekten Gebrauch zu. Auch lassen sich potenziell nötige Wartungsarbeiten vorhersehen, um so die Ausfallzeit von Geräten so gering wie möglich zu halten. Weitere Best Practice-Beispiele für die Vernetzung auf Maschinenebene sind Roboter mit Kamerasteuerung zur automatischen Erkennung von Teilen und Typen. Aber auch Cloud-basierte Schnittstellen für die Erfassung von Daten, automatisierte und Wifi-gestützte Wartungsunterstützung für beigestellte Komponenten und Logistikschnittstellen für den automatischen Teilenachschub und Fertigteilentnahme kommen zum Einsatz.

Vorgehensweise im Projekt

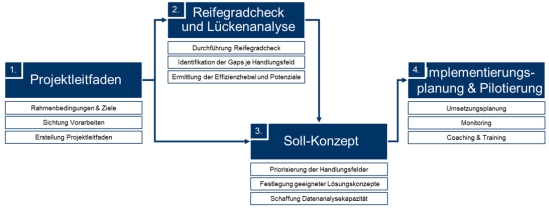

Zusammen mit den Mitarbeitern des Unternehmens wurden zunächst die Rahmenbedingungen und Ziele des Projekts in einem Projektleitfaden bestimmt und eine Task Force mit cross-funktionalen Teammitgliedern gegründet. An diesem cross-funktionalen Team waren nicht nur Mitarbeiter der Produktion, sondern auch Mitarbeiter aus der Entwicklung, Einkauf und Vertrieb mit direktem Kontakt zum Kunden und zum Markt aktive Teilnehmer beteiligt. In gemeinsamen Workshops wurde ein Reifegradcheck der Produktion durchgeführt, um zu sehen welche Automatisierungslösungen bislang installiert wurden und wie durchgängig die Vernetzung der Maschinen in der Produktion sind. Dabei wurden Handlungsfelder identifiziert, um die Produktivität zu steigern. Die aufgedeckten Handlungsfelder wurden priorisiert und daraus geeignete Lösungskonzepte erarbeitet. Die Umsetzung erfolgte dann durch ein speziell dafür etabliertes Digitalisierungsteam in der Produktion, welches durch TCW moderiert und unterstützt wurde.

Ergebnis: Umfassende Industrie 4.0 Integration

In diesem Unternehmen wurden vier Bereiche betrachtet und Lösungen erarbeitet, um die Produktivität des Unternehmens zu erhöhen. Diese sind die Produktion, das Management, die Wartung/ Instandhaltung und Logistik. In der Produktion wurden folgende Handlungsfelder umgesetzt: Überwachung der Produktionsprozesse, Produktionsanpassung in Echtzeit, aktuelle Datenkontrolle, Berichte: Planung vs. tatsächliche Leistung. Im Betrachtungsfeld Management wurde die Überwachung und Verfolgung der aktuellen Produktion, Produktionsberichte in Echtzeit, Traceability, Echtzeit Lagerbestände, Online-Dokumentation, Tatsächliche Anlagenleistung sowie eine bidirektionale ERP-Schnittstelle umgesetzt. In der Wartung/ Instandhaltung wurde eine sofortige Reaktion, digitale Inspektionsplanung, Werkzeugverwaltung, Echtzeit-Benachrichtigungen, Überwachung der Reaktionszeit und dadurch eine vorbeugende Wartung initialisiert. Im letzten Betrachtungsbereich der Logistik konnten folgende Handlungsfelder implementiert werden: Tatsächliche Lagerbestände an Puffern und Maschinen, Scannen von Barcodes in Containern und Tools zum Starten der Produktion, Benachrichtigungen über Materialanforderungen, Materialbedarfsplanung und Traceability. Das Ergebnis dieser Maßnahmen aus den vier Betrachtungsbereichen waren in diesem Projekt eine Erhöhung der Maschinenlaufzeit um 9%, eine Steigerung der Geschwindigkeit, trotz bestehender Automatisierung um 11%, sowie einen weiteren Zeitvorteil von 6% beim Wechsel der Produktion.

Fazit

Das Ziel dieses Projekts, die Produktivität des Unternehmens zu erhöhen wurde mit Unterstützung von TCW erreicht. Es gelang, diese um 16% zu steigern und gleichzeitig Produktionskosten größer 20% einzusparen. So entstand auch ein Wettbewerbsvorteil im Markt, da diese Einsparung zum großen Teil an den Kunden weitergegeben werden konnte und das Unternehmen sich so Folgesufträge sichern konnte. TCW unterstützt Sie in diesem Projekt mutige und neue Wege in Sachen Digitalisierung in der Produktion zu beschreiten. Das Projekt hat gezeigt, dass Flexibilität und Kleinserien kein Widerspruch zur Automatisierung in der Produktion sind. Lassen Sie sich von uns inspirieren, denn Digitalisierung kann in jedem Betrieb stattfinden und ist unabhängig von der Betriebsgröße wie unsere Projekte zeigen.

Beratungsleistungen

- Strategieentwicklung zur Planung und Steuerung in Produktion und Fertigung

- Schlanke Produktionssysteme

- Prozessbenchmarking

- Neue Geschäftsmodelle Industrie 4.0

- Produktordnungssysteme

- TCW Management Excellence System

Publikationen

- Vernetzte Wertschöpfung

Schlank - Nachhaltig - Digitalisiert - Produktivität durch Industrie 4.0

- Lean & green & connected – Erfolgsmuster einer vernetzten Wertschöpfung

Tagungsband des Münchner Management Kolloquiums 2016 -

Smart Factory

Neue Technologien, Fallstudien, Wirtschaftlichkeit und Einführungsstrategien