Vermeidung von Engpässen durch eine konsequente Sales & Operationsplanung

[03.12.2018]

Ausgangssituation und Zielsetzung

Im aktuellen Praxisbeispiel verfügt ein Maschinenbauunternehmen über mehrere Werke in Deutschland, ist aber auch in Osteuropa und China mit Produktionsstandorten vertreten. Das Unternehmen hatte vor Beginn des Projekts mit TCW aufgrund fehlender Bauteile am Montageband sowie Lieferausfällen bei Lieferanten mit Produktionsausfällen und Lieferverzögerungen zu kämpfen. Dies war unter anderem der unzureichenden Mittel- und Langfristplanung geschuldet. Um die Fehlteilsituation in den Griff zu bekommen und mittel- bis langfristig zu vermeiden, wurde in Zusammenarbeit mit TCW im Rahmen des Projekts untersucht, wie der interne Planungsprozess derzeit gestaltet ist und inwieweit der definierte Forecast ausreicht. Dabei sollten Schwachstellen im Planungsprozess und der Auftragsabwicklung identifiziert und die Ursachen für die aktuelle Situation aufgedeckt werden. Ziel war eine zuverlässige und vom Konzern getragene Stückzahlprognose, welche die Versorgungssicherheit seitens der Lieferanten gewährleistet. Dabei kam es nicht nur auf die Genauigkeit der Prognose an, sondern auch auf den Zeitpunkt der Informationsverteilung sowie Auswahl des Mediums.

Vorgehen im Projekt

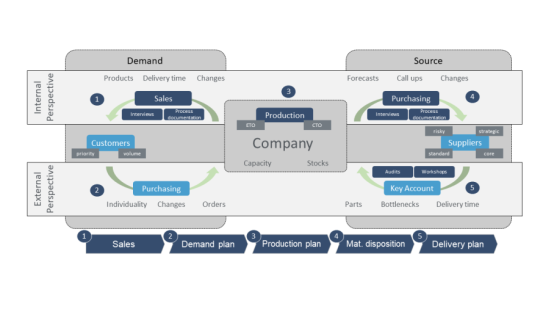

Ohne ein strukturiertes Vorgehen mit Methodenunterstützung wäre diese Analyse nicht möglich. Zunächst wurde der Umfang des Projekts definiert. Handlungsspielraum war in diesem Fall der derzeitige Sales & Operations Planungsprozess, welcher sich von der Erstellung der Bedarfe der nächsten 1-5 Jahre bis hin zur eigentlichen Produktion des Produkts bewegt. Die in dieser Planung involvierten Stakeholder wurden identifiziert und deren interne Prozesse sowie Input- und Outputgrößen mit Hilfe von definierten Interviewleitfäden dargestellt. Erste Ansatzpunkte konnten bereits in dieser Phase identifiziert und ausgearbeitet werden.

Silo Mentalität

Bei den Interviews mit den diversen involvierten Abteilunten lautete der gängige Tenor der Mitarbeiter, dass der Planungsprozess wie er ist sehr gut sei und es keine weiteren Verbesserungen mehr gäbe. Bereits nach dem ersten Gespräch ließ sich jedoch die offensichtliche Silo Mentalität erkennen. Es gab keinen Wissensaustausch mit involvierten Forecasting Abteilungen und die eigentlichen Empfänger der Outputgrößen waren nicht klar definiert. Auch gab es inkonsistente Formulierungen bei Planungsbegriffen. Im Anschluss an die Interviews wurden die Prozesse der Abteilungen modelliert und die jeweiligen Prozessschritte sowie In- und Outputgrößen der Bereiche miteinander verzahnt. Dabei kamen diverse Schwachstellen wie beispielsweise manuelle Systembrüche und Mängel im Planungsprozess zum Vorschein. Diese wurden gemeinsam mit den Mitarbeitern des Unternehmens dokumentiert und kategorisiert.

Kommunikation zum Lieferanten als Schlüssel

Um dem Lieferanten bei steigenden Stückzahlen ausreichend Zeit zum Reagieren zu geben, ist ein frühzeitiges und intern abgestimmtes Stückzahlenszenario zu planen und ihnen mitzuteilen. Bis dato bekamen Lieferanten mit den unterschiedlichsten Kommunikationsmedien und Stückzahlenszenarien unzureichende Informationen für eine konkrete Produktionsplanung ihrerseits. Es wurden Kommunikationskanal, -frequenz und Stückzahlhorizont klar festgelegt, um so eine zukünftige Engpasssituation aufgrund der mangelnden Datenqualität zu vermeiden. Dies wurde prozessseitig festgehalten und in den Unternehmensprozessen verankert.

Ergebnisse

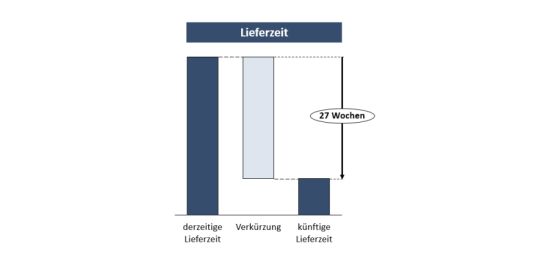

Für eine konsistente und abgestimmte Volumenplanung war es notwendig sich von den bisherigen Abläufen und Prozessen loszulösen und einen Best Practice Ansatz zu skizzieren. Die Kunden lassen sich in Projektkunden und Flow-Kunden unterscheiden, wobei letztere skalierbar sind, das Projektgeschäft jedoch von Jahr zu Jahr schwankt. Diese beiden Kundengruppen getrennt beim Forecast zu betrachten erhöht die Prognosegenauigkeit auf mittel und langfristige Sicht. Dieser Best Practice Planungsprozess wurde modelliert und nachhaltig in den gegebenen Systemen verankert. Durch die stringente Planung und Kommunikation mit den Lieferanten kann die Lieferzeit der Produkte beim Endkunden um bis zu 27 Wochen verkürzt werden.

Beratungsleistungen

- Implementierung von Frühwarnsystemen in der Beschaffung

- Bestände-Halbe

- Kommunikationskonzept

- Prozessklinik

- Fertigungssegmentierung

- Produktionsrisikomanagement

- Prozessbenchmarking

- Strategieentwicklung zur Planung und Steuerung in Produktion und Fertigung

Publikationen

- Prozess-Benchmarking

Leitfaden zur Erreichung von Quantensprüngen in Geschäftsprozessen - Fertigungssegmentierung

Leitfaden zur fluss- und logistikgerechten Fabrikgestaltung - Produktionsrisikomanagement

Leitfaden zur Handhabung von produktionsorientierten Risiken und Implementierung eines Risikomanagementsystems