Entwicklung eines Pilot Factory Konzepts für den Anlagenbau

[01.08.2012]

Foto: Mimi Potter / fotolia.com

Foto: Mimi Potter / fotolia.com

Im Rahmen eines vom TCW durchgeführten Beratungsprojekts wurde bei der Implementierung einer Lead-Factory für einen globalen Anlagenbauer ein Pilot Factory Konzept entwickelt. Dort werden Best-Practices und Standards für die Produktion in den global verteilten Standorten definiert. In Zusammenarbeit mit den Lieferanten wird in der Pilot Factory eine Modularisierungsstrategie erarbeitet, um Module lokal an den einzelnen Standorten zu beschaffen, um Logistikkosten und -komplexität zu reduzieren.

Das Konzept der Pilot Factory

Die Globalisierung der Wertschöpfungsaktivitäten führt in vielen Unternehmen zu einer Dezentralisierung des Produktionsnetzwerkes. Zur Etablierung von Best-Practices im Produktionsnetzwerk und der Optimierung der globalen SCM-Strategie werden jedoch Standards benötigt. Bestehende Produktionsnetzwerke stoßen hierbei an ihre Grenzen. Um die globalen Produktions- und SCM-Strategien zu entwickeln, ist ein Center of Excellence erforderlich. In der Automobilbranche begegnen viele Hersteller dieser Problematik durch die Etablierung von Pilotfabriken. Diese ermöglichen die Standardisierung der Wertschöpfungsprozesse und Anlaufstrategien im globalen Produktionsnetzwerk. Dort werden neue Fertigungsstrategien entwickelt, die anschließend in den global verteilten Standorten multipliziert werden.

Im Anlagenbau sind derartige Konzepte bislang kaum erprobt. Im Rahmen eines vom TCW durchgeführten Beratungsprojekts wurde daher für einen globalen Anlagenbauer eine Pilot Factory zur Steigerung der operativen Exzellenz im globalen Produktionsnetzwerk konzipiert.

Zielsetzungen der Pilot Factory

Ausgangssituation der Unternehmensführung zur Errichtung einer Pilot Factory war ein starkes globales Wachstum, das zum Aufbau neuer Werke geführt hat. Die damit einhergehende Regionalisierung der Wertschöpfungsaktivitäten erfordert auch eine Anpassung der globalen Produkt und Supply Chain Strategie. Um die Transportwege der teils über 100 Tonnen schweren Produktelemente zu verkürzen wurde eine Lokalisierung der Beschaffung angestrebt. Diese erfordert jedoch auch eine Modularisierung der Produkte in sourcingfähige Einheiten. Aufgrund der Größe und technischen Komplexität der Anlagen konnte jedoch bislang die Modularisierung der Produkte nicht umgesetzt werden. Hierzu wird eine intensive Zusammenarbeit und Integration möglicher Modullieferanten benötigt, um die Modulschnittstellen klar zu definieren und deren Funktionalität sicherzustellen. Das Projekt griff diese Problemstellung auf. Die Zielsetzung war die Implementierung einer Pilot Assembly, in der gemeinsam mit potenziellen Lieferanten Konzepte zur Modularisierung der Produkte erarbeitet und getestet werden können.

Konzeptionierung der Pilot Factory

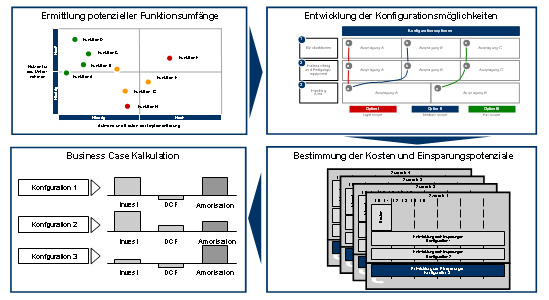

Zu Beginn des Projektes erfolgte eine differenzierte Betrachtung der Produkte und der bestehenden Supply Chain. In Workshops wurden dabei basierend auf der bestehenden Prozesslandschaft erforderliche Tätigkeiten identifiziert, die künftig in der Pilot Factory simuliert werden können. Das Ergebnis waren mögliche Funktionen und Umfänge der Pilot Factory, welche die Grundlage der Dimensionierung bildeten.

Abbildung 1: Vorgehensweise bei der Konzeptionierung der Pilot Factory

Darauf aufbauend wurden verschiedene Konfigurationen für die Pilot Factory mit Hilfe eines morphologischen Kastens erarbeitet. Im Rahmen von Workshops wurden drei mögliche Konfigurationsoptionen für die Pilot Factory identifiziert, die mit einer Business Case Rechnung näher überprüft wurden. Diese reichten von einer Minimallösung, welche lediglich die Montage der Module erfasste bis zu einer Maximallösung, bei welcher auch die Supply Chain Entwicklung für modularisierte Anlagen in der Pilot Factory durchgeführt wird. Dabei war eine generelle Forderung bei allen Lösungen die potenziellen Modullieferanten in das Konzept mit einzubeziehen, um eine stärkere Lieferantenbindung zu erzeugen.

Im folgenden Schritt wurden für alle drei Konfigurationen die konkreten Anforderungen an das Hallenlayout und das Montage- und Testequipment sowie Flächenbedarfe für Büroräume abgeleitet. Dabei wurden auf Basis der zu etablierenden Funktionen Platzbedarfe und Anforderungen an die Montagehalle erarbeitet und die weiteren Kosten der Pilot Factory für das Montageequipment ermittelt. Ferner wurden zur Ermittlung der Betriebskosten die benötigten Personalkapazitäten definiert.

Die ermittelten Kosten wurden im Rahmen der Business Case Kalkulation den Nutzeneffekten gegenübergestellt. Zur Berücksichtigung der Nutzenvorteile in der Business Case Kalkulation, wurde das Synergiepotenzial für die jeweiligen Konfigurationsmethoden ermittelt. Im Rahmen von Interviews und Workshops wurden basierend auf Szenarien über die Markt- und Produktentwicklungen Aussagen über die künftigen Umsätze abgeleitet. Ferner wurden gemeinsam mit dem Engineering und dem Supply Chain Management die Einsparungspotenziale der modularisierten Anlagen durch Transportkosten- und Produktkostenreduktion ermittelt. Hierbei wurden jeweils ein optimistisches Szenario mit hohen Einsparungen und ein moderates Szenario mit niedrigen Einsparpotenzialen entwickelt.

Schlussendlich wurden Kosten und Nutzen in einer diskontierten Business Case Kalkulation zusammengeführt. Dabei wurde für jede der Konfigurationsmethoden ein optimistisches Szenario mit positiver Marktentwicklung und hohen Einsparpotenzialen sowie ein moderates Szenario errechnet.

Diese Ergebnisse wurden dem Top-Management und auch den potenziellen Lieferanten präsentiert. Auf diese Weise sollten auch den Modullieferanten die Chancen und Möglichkeiten des Konzepts aufgezeigt werden.

Ergebnis der Business Case Kalkulation

Das Ergebnis der Business Case Kalkulation war, dass die Maximalkonfiguration, die neben der Montagehalle auch die Entwicklung der globalen SCM Strategie für modularisierte Anlagen durchführt, vom Top-Management klar priorisiert wird. Die Business Case Kalkulation zeigte, dass sich selbst bei negativen Annahmen des moderaten Szenarios die Investition bereits nach vier Jahren auszahlt. So lassen sich durch die lokale Beschaffung Module 28 % der Transportkosten einsparen. Zudem konnten auch die wichtigsten Modullieferanten von dem Konzept überzeugt werden. Diese wurden als Kompetenzträger durch die Pilot Factory in die Modularisierungsstrategie integriert und beteiligen sich auch an den Kosten der Pilot Factory. Insgesamt werden sich die Lieferanten zu 40 % an den Investitionen für die Pilot Factory beteiligen.

Publikationen

- Standortplanung in Produktionsnetzwerken

Standortplanung in Produktionsnetzwerken für Zulieferunternehmen und Hersteller - Produktions- und Zuliefernetzwerke

Leitfaden zur Unterstützung einer marktorientierten Produkt- und Prozessgestaltung - Supply Chain Management

Leitfaden für ein unternehmensübergreifendes Wertschöpfungsmanagement - Globale Industrialisierung

Wie bleibt der Standort Deutschland wettbewerbsfähig? - Beschaffungskostenmanagement

Leitfaden zur Gestaltung von Kosten in der Beschaffung - Global Sourcing

Leitfaden zur Erschließung internationaler Beschaffungsquellen - Risikoorientiertes Lieferantenmanagement

Eine empirische Analyse