Kürzere Durchlaufzeiten und geringere Kosten nach Einführung einer Fließmontage

[13.07.2015]

Lange Durchlaufzeiten und hohe Bestände durch ineffiziente Montageabläufe

Das betrachtete Unternehmen ist Teil eines Konzerns und bietet Lösungen in der Materialflusstechnik und in der Intralogistik an. Zur Verbesserung der Wettbewerbsfähigkeit wurde gemeinsam mit dem TCW das Produktprogramm für Fördertechnikanlagen neu entwickelt.

Um mit den neuen Produkten die gestiegenen Kundenanforderungen an die Lieferzeiten zu erfüllen, mussten die Durchlaufzeiten in der Montage signifikant reduziert werden. Ferner mussten aufgrund prognostizierter Absatzsteigerungen die Montagekapazitäten erhöht werden. Mit einer inkrementellen Verbesserung des bisherigen Montagekonzepts konnte dieses Ziel nicht erreicht werden.

Bisher erfolgte die Produktmontage nach dem Werkstattprinzip. Eine Unterteilung des Montagebereichs bestand nur grob auf Produktgruppenebene. Das Produkt selbst wurde an einem einzelnen Montageplatz vollständig durch einen Mitarbeiter anhand seiner Erfahrung montiert. Eindeutige Vorgaben zum Montageablauf in Form von Arbeits- oder Verfahrensanweisungen existierten nicht. Die Folge waren stark unterschiedliche Montagezeiten, sowie häufige Qualitätsmängel an den Produkten. Die Materialbereitstellung für die Montage erfolgte vollständig nach dem Push-Prinzip auf einer einzelnen Bereitstellungsfläche für den gesamten Montagebereich. Die Folge waren hohe Bestände. Es kam zudem häufig zu Montageunterbrechungen aufgrund von unauffindbaren Teilen.

Signifikante Steigerung der Produktivität durch Einführung einer Fließmontage

Entsprechend der Vorgehensweise des TCW ist bei einer Neuplanung der Montage, das Produkt der erste Ansatzpunkt. Sämtliche Einzelprodukte aus denen sich die Fördertechnikanlagen des Unternehmens zusammensetzen, wurden zunächst in ihre Baugruppen zerlegt. Anschließend wurden eine entsprechende Montagesequenz mit Vor- und Endmontageumfängen definiert. Für jeden Sequenzschritt wurde anschließend die Montagezeit ermittelt. Basierend auf den ermittelten Werten, wurden die Sequenzschritte entsprechend des errechneten Kundentakts zusammengefasst.

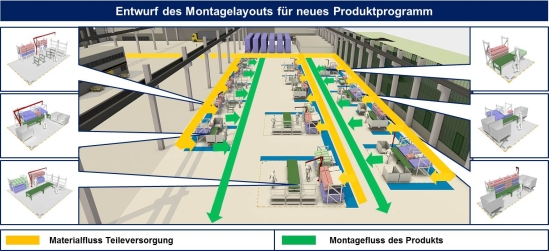

Für jeden der getakteten Montageschritte wurden Montageboxen entworfen. Die Anordnung der Montageboxen erfolgte so, dass sämtliche Produkte in einem gleichgerichteten Fluss durch den Montagebereich laufen. In jeder Montagebox wird ein genau vordefinierter Montageumfang erledigt und das Produkt dann in die nächste Montagebox für die Fortführung des Montageprozesses transportiert. Der Arbeitsumfang für jeden montageboxspezifischen Takt wurde so aufeinander abgestimmt, dass ein kontinuierlicher Fluss der Produkte durch die Boxen gewährleistet ist. Die Anzahl der benötigten Boxen resultierte aus der Anzahl der Montageschritte und den notwendigen Produktionskapazitäten. Am Ende der Montagelinie befindet sich der Versandbereich, in dem die Produkte auftragsspezifisch kommissioniert und verpackt werden können. Eine inhaltliche, räumliche und zeitliche Gestaltung der Montageschritte nach dem Flussprinzip konnte auf diese Weise erreicht werden. Die Montageumfänge für jede Montagebox wurden in einer detaillierten Verfahrensanweisung festgehalten und die Mitarbeiter geschult.

Durch den Aufbau von Kanban-Kreisläufen wurde die Bereitstellung für einen Großteil der Materialien vom Push- auf das Pull-Prinzip umgestellt. Auftragsspezifische Teile oder Teile mit hoher Variantenvielfalt werden nach dem Just-in-Sequence-Prinzip an die Montageboxen angeliefert. Für die Teileversorgung wurde ein Routenzugsystem eingerichtet, das nach dem Milk-Run-Prinzip operiert. Auf diese Weise konnte hundertprozentige Materialverfügbarkeit erreicht werden. Unnötige Bestände wurden abgebaut.

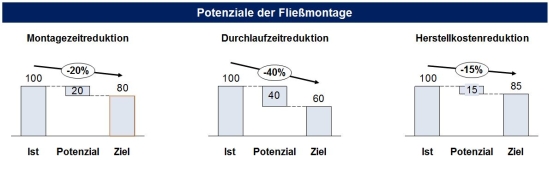

Potenziale der Fließmontage

Die strukturierte, übersichtliche Wertschöpfungsgestaltung nach dem Fließprinzip führte zu Potenzialwirksamkeit in Form von Zeit- und Kostenreduktionen. Durch klar definierte Montageumfänge und -abläufe je Montagebox, konnten die Montagezeiten insgesamt um 20 % reduziert werden. Zudem kann die exakte Nachverfolgbarkeit auftragsspezifischer Montagefortschritte gewährleistet werden. Montagekosten und Auslastungsgrade sind transparent. Die Umstellung der Materialbereitstellung auf Kanban und Just-in-Sequence erhöhte die Materialverfügbarkeit auf 100 %. Im Ergebnis konnte die Durchlaufzeit in der Montage um 40 % verbessert werden. Die Herstellkosten des Produkts wurden um 15 % gesenkt. Die Produktivitätssteigerung durch Vermeidung von Blindleistung und Verschwendung ermöglichte eine Erhöhung der Produktionskapazitäten bei gleichbleibendem Personaleinsatz.

Publikationen

- Produktionssysteme

Leitfaden zur methodengestützten Reorganisation der Produktion - Durchlaufzeit-Halbe

Leitfaden für Wertschöpfungs- und Geschäftsprozesse - KANBAN-Produktionssteuerung

Einsatz von Karten und elektronischem Kanban zur Einführung des Hol-Prinzips - Das Just-In-Time-Konzept

Produktion und Zulieferung auf Abruf - Fertigungsstrategien

Reorganisationskonzepte für eine schlanke Produktion und Zulieferung - Produktivitätsverbesserung

Leitfaden zur kurzfristigen und permanenten Produktivitätssteigerung in kleinen und mittleren Unternehmen - Montagemanagement

Lösungen zum Montieren am Standort Deutschland - Supply Chain Management

Optimierung der Wertschöpfungskette - Produktionscontrolling

Systemorientiertes Controlling schlanker Produktionsstrukturen - Lean Management

Leitfaden zur Einführung schlanker Unternehmensstrukturen und Geschäftsprozesse - Prozessklinik

Leitfaden zur Wertgestaltung und Benchmarking von Geschäftsprozessen