Prozessoptimierung als eine Säule der Produktklinik

[12.09.2008]

Foto: Mimi Potter / fotolia.com

Foto: Mimi Potter / fotolia.com

Die Produktklinik des TCW ist eine sehr wirksame Methode, um Kostenlücken bei Produkten und Prozessen aufzudecken. Die strukturierte Vorgehensweise und Formulierung anspruchsvoller Zielgrößen half die Wettbewerbsfähigkeit des Kunden entscheidend zu verbessern.

Das betrachtete Unternehmen ist im Maschinen- und Anlagenbau angesiedelt und produziert überwiegend in Deutschland, mit Kunden auf allen Kontinenten. Die Kernprodukte haben derzeit eine jährliche Zuwachsrate von nahezu 10%. Dies führt zu Kapazitätsengpässen in der Produktion und stellt auch neue Herausforderungen an die Konstruktion. Um diesem Wachstum, aber auch der wachsenden Konkurrenz, Rechnung tragen zu können, entschied sich das Unternehmen die Produkte und Prozesse im Rahmen einer Produktklinik zu optimieren.

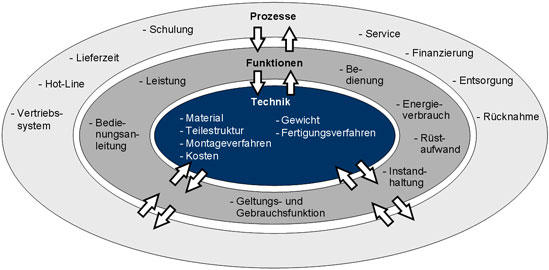

Die Analysefelder einer Produktklinik sind vielfältig. Kernpunkte sind zum einen die Technik, zum anderen die Prozesse. Beide sind über die Funktionen miteinander verknüpft.

Das Projekt hatte somit zwei Säulen: eine Techniksäule und eine Prozesssäule. Im Rahmen der Demontage der Produkte und Aufnahme der ersten Optimierungsansätze kristallisierte sich schnell umfangreicher Handlungsbedarf bei den Produktionsprozessen heraus. Im Rahmen einer anschließenden Analysephase der Prozesse konnten die Defizite genauer spezifiziert und quantifiziert werden. Die Prozesse waren vornehmlich gekennzeichnet von einem suboptimalen Flussgrad und damit einhergehenden hohen Durchlaufzeiten, geringer Flexibilität und teilweise auch Qualitätsdefiziten. Der geringe Flussgrad und die hohen Durchlaufzeiten waren das Hauptproblem und bedingten auch die geringe Flexibilität und Qualitätsdefizite. Daher lag das Augenmerk darauf, in der Produktion die Prozessorientierung zu optimieren. Mit Hilfe der Techniksäule, im Rahmen der Produktklinik, gelang es konstruktiv die Variantenvielfalt zu reduzieren und die Grundvoraussetzung für eine vereinheitlichte Produktion zu schaffen. Auf Basis dieser Komplexitätsreduzierung und den zukünftigen marktseitigen Bedarfen wurden die Produkte in Segmente unterteilt. Daraufhin wurden die Prozesse neu gestaltet. Diese Neugestaltung berücksichtigte dabei alle konstruktiven Optimierungsmaßnahmen, die im Rahmen der Produktklinik gewonnen wurden. Zusätzlich zur Neugestaltung der Prozesse wurde auch eine Prozessoptimierung durchgeführt.

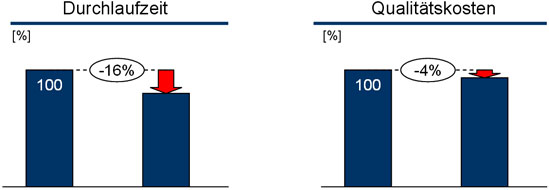

Die Ergebnisse waren in allen Belangen äußerst positiv. Die Segmentierung der Produkte sowie die Neugestaltung und Optimierung der Prozesse reduzierten die Durchlaufzeiten um 16%. Damit verbesserte sich der Flussgrad deutlich durch die Zunahme der Produktivität. Allein durch die erreichte Prozessorientierung reduzierten sich die Qualitätskosten um 4%.

Durch dieses Bündel an Maßnahmen und Erfolgen ist das Unternehmen in der Lage, die Zuwachsraten aufzufangen und dabei deutlich flexibler als früher zu agieren. Die Produktion ist nun in der Lage zu agieren und nicht zu reagieren und weist eine deutlich verbesserte Kostenstruktur auf.

Weiterführende Literatur:

- Produktklinik

Leitfaden zur Steigerung der Lerngeschwindigkeit und Produktkostensenkung - Produktklinik

Wertgestaltung von Produkten und Prozessen - Methoden und Fallbeispiele - Entwicklungsprozess

Einführungsleitfaden für ein kundenorientiertes Redesign und Time to Market - Produktordnungssystem

Leitfaden zur Standardisierung und Individualisierung des Produktprogramms durch intelligente Plattformstrategien - Conjoint Analyse

Leitfaden zur kundenwertorientierten Produktentwicklung mittels Conjoint Analysen - Kundenorientierung

Einführung eines Beschwerdemanagements und Ausrichtung von Vertrieb, F&E, Produktion und Mitarbeitern auf Kundenbedürfnisse